2026-01-15

Что касается требований к площади контакта и плотности тока в местах соединения шин, некоторые пользователи склонны использовать метод полного перекрытия. Однако этот критерий проектирования не обязательно напрямую связан с конечным уровнем нагрева шинной системы. Национальный стандарт GB50149-2010 «Строительство и приемка электроустановок. Устройства шинных сборок», утвержденный и введенный в действие Министерством жилищного строительства и городского и сельского развития КНР, направлен на обеспечение качества монтажа жестких, гибких, металлических закрытых, газоизолированных металлических закрытых шинных сборок, изоляторов, арматуры, проходных изоляторов и других шинных устройств, содействие техническому прогрессу в монтаже и гарантирование безопасной и стабильной работы оборудования.

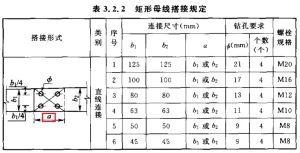

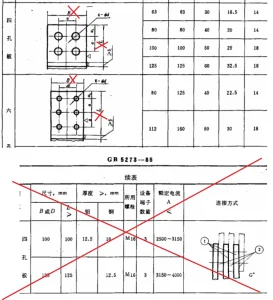

Относительно данного стандарта необходимо уточнить следующее: во-первых, он в основном применим к этапам строительства и приемки и не охватывает соединения и стыки шин внутри коммутационных устройств; во-вторых, стандарт требует, чтобы размеры перекрытия шин соответствовали положениям таблицы 3.2.2, а при соединении шин с клеммами оборудования необходимо соблюдать соответствующие требования действующего национального стандарта GB/T5273 «Клеммы для трансформаторов, высоковольтной аппаратуры и вводов».

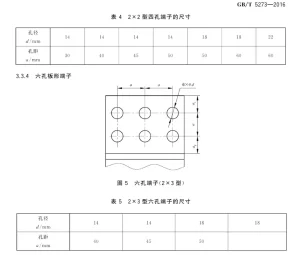

Последняя версия стандарта GB/T5273-2016 (заменившая GB/T5273-1985) является идентичным принятием международного стандарта IEC 62271-301:2009. В данной версии из раздела о форме и размерах удалены жесткие требования к габаритным размерам клемм, а также исключены рекомендуемые значения по выбору размеров клемм в зависимости от номинального тока, методы соединения и рекомендуемые значения момента затяжки электрических соединений клемм, ранее содержавшиеся в приложениях.

Это означает, что при проектировании перекрытия шин более не является обязательным требование полного перекрытия (т.е. когда длина перекрытия должна быть равна ширине шины). Вместо этого производители могут самостоятельно определять длину перекрытия шин, необходимое количество болтов и устанавливать собственные значения момента затяжки болтов, исходя из электрической и конструктивной специфики своего изделия. Данное изменение смещает акцент в проектировании соединений в сторону проверки фактических эксплуатационных характеристик, отражая более научный и гибкий подход к проектированию.

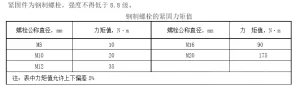

В-третьих, стандарт GB/T5273-2016 является рекомендательным, и производители имеют право не соблюдать его положения. Данный стандарт определяет спецификации болтов и монтажные расстояния для соединительных пластин с четырьмя, шестью и другим количеством отверстий, что обеспечивает научную основу для гарантии структурной надежности и электрических характеристик болтовых соединений. Однако прямое указание конкретных спецификаций болтов в стандарте может иметь определенные ограничения с научной точки зрения, поскольку в реальных инженерных условиях излишне большие размеры болтов не всегда гарантируют улучшенные характеристики соединения.

Согласно научной теории и подтверждено фактической эксплуатацией сотен тысяч комплектных распределительных устройств, в местах соединения шин подавляющая часть эффективной передачи тока происходит в пределах зоны контакта, покрываемой головкой болта и прижимной шайбой под гайкой. Внешние участки соединения, находящиеся за пределами зоны, ограниченной шайбами, фактически пропускают весьма ограниченный ток. Эти периферийные области не оказывают существенного влияния на общее повышение температуры в месте соединения. Следовательно, простое увеличение площади перекрытия шин в соединении не приводит к значительному снижению нагрева всей шинной системы.

Согласно научной теории и с учетом обширного практического опыта эксплуатации, мы также можем попытаться улучшить электрические характеристики соединения шин (а именно снизить его рабочую температуру) за счет увеличения количества болтов. Однако, как и во многих других случаях в электротехнике, здесь действует закон убывающей отдачи. Как правило, в соединении шин болты располагаются в один ряд по всей ширине шины (один, два или три болта). Если добавить к этому второй ряд болтов, можно обнаружить, что его вклад в снижение нагрева соединения оказывается весьма незначительным. Основная причина заключается в том, что подавляющая часть тока фактически передается через первый ряд болтов, наиболее близкий к торцу шины.

Кроме того, величина плотности тока в зоне соединения не обязательно напрямую и однозначно определяет его температурные характеристики. Более важным фактором является то, как равномерно распределить давление затяжки болтов по максимально возможной площади контактной поверхности шин.

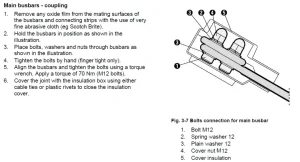

Исходя из этих причин, мы, по возможности, проектируем соединения шин с одним рядом болтов по ширине шины, причем количество болтов определяется шириной шины и конфигурацией соединения. Конфигурация соединения шин проходит испытания на непрерывный ток для подтверждения безопасной работы шинной системы в пределах стандартного ограничения повышения температуры в 65 °C. Они также проходят испытания на короткое замыкание, включая тесты на стойкость к току короткого замыкания в течение заданного времени и на стойкость к ударному току, чтобы удостовериться, что конструкция способна выдерживать тепловые и механические нагрузки, связанные с режимом короткого замыкания.

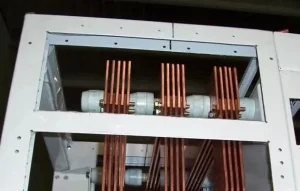

Испытания на нагрев доказывают, что при указанной выше площади перекрытия повышение температуры соответствует требованиям стандарта, конструкция способна выдерживать такие нагрузки, как пиковый выдерживаемый ток короткого замыкания. При этом расход медных шин минимален, количество болтов невелико, перекрытие эффективно, а затраты на материалы и труд являются наиболее экономичными. В случае, например, низковольтных распределительных устройств на большие токи, применение полного перекрытия и болтов большого размера приводит к значительным трудностям при монтаже: центровка шин, установка болтов становятся крайне сложными. Часто возникают ситуации, когда из-за заклинивания болта, даже при соблюдении требуемого момента затяжки, надежный контакт не достигается, сопротивление контакта оказывается высоким, что создает угрозу безопасности.

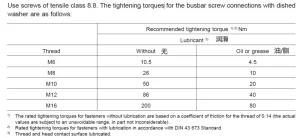

Для обеспечения механической прочности и электрической надежности соединения обычно следует использовать болты класса прочности 8.8 в комплекте с гайками класса 8. Применение прижимных шайб является эффективной практикой, способствующей поддержанию стабильного контактного давления и предотвращающей его ослабление из-за вибраций или тепловых циклов.

Таким образом, проверка момента затяжки болтов в местах соединения медных шин имеет критическое значение — необходимо убедиться, что момент затяжки каждого болта соответствует техническим требованиям. Установка значений момента должна учитывать как класс прочности болтов, так и контактное давление, необходимое для достижения стабильного электрического сопротивления соединения.

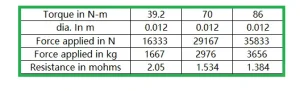

Требования к моменту затяжки болтов у различных производителей комплектных распределительных устройств (КРУ) не являются едиными и могут отличаться. Например, для болта M12 компания ABB устанавливает значение момента 86 Н·м, в то время как Eaton рекомендует 70 Н·м.

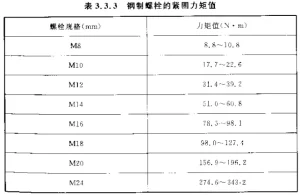

Параметры момента затяжки играют критически важную роль в электрических соединениях. При этом значения момента затяжки, установленные национальным стандартом GB50149, в целом ниже рекомендуемых стандартов ведущих зарубежных производителей. Например, для болта M12 данный стандарт требует диапазон момента от 31,4 до 39,2 Н·м, что составляет лишь около 55% от значения 70 Н·м, установленного Eaton, и примерно 45% от требования ABB в 85 Н·м. Даже при использовании болта большего размера M16, уровень момента, предписанный национальным стандартом, лишь примерно соответствует требованиям ABB для болта M12.

Момент затяжки болта является одним из ключевых факторов, влияющих на сопротивление контакта, величина которого напрямую определяет степень нагрева соединения. Если температура соединения аномально возрастает из-за чрезмерного сопротивления, это может запустить цепную реакцию, в конечном итоге приводящую к превышению допустимого предела нагрева всей шинной системы.

С точки зрения количественного анализа, различные установки момента затяжки приводят к заметной разнице в контактном сопротивлении. Особенно когда несколько точек соединения образуют цепь параллельно, общее контактное сопротивление теоретически равно сопротивлению одной болтовой точки, деленному на количество болтов. Следовательно, даже незначительное увеличение сопротивления в отдельном соединении при суммировании в параллельной цепи может привести к весьма значительному росту общего сопротивления, что существенно усугубляет проблему нагрева.

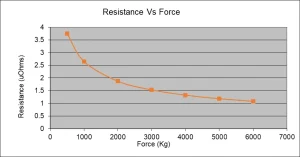

Согласно кривой зависимости сопротивления от давления (показана на графике), можно наблюдать, что по мере постепенного увеличения контактного давления контактное сопротивление снижается. Однако после достижения определенного уровня давления изменение сопротивления стабилизируется, и дальнейшее повышение давления постепенно ослабляет его эффективность в снижении сопротивления.

В то же время, если просто увеличивать давление за счет повышения момента затяжки или использования болтов большего размера, это напрямую приведет к необходимости применения болтов более высокого класса прочности и увеличит нагрузку на монтажников. Следовательно, в практической инженерии необходимо найти точку технико-экономического баланса: при условии обеспечения надежности электрического контакта и соответствия контактного сопротивления требованиям, следует избегать применения болтов чрезмерно больших размеров для контроля стоимости, поскольку их использование уже вносит весьма ограниченный вклад в дальнейшее снижение сопротивления и нагрева.

Определение момента затяжки болтов должно основываться на научных данных, а не на механическом применении существующих стандартов или простом копировании чужих методов. Например, расчетная несущая способность болта М10 достигает примерно 3 тонн, поэтому при установке значения момента затяжки следует рационально использовать и рассчитывать его, исходя из механических характеристик самого болта, чтобы принимать более обоснованные решения, соответствующие реальным инженерным требованиям.

Согласно инженерной практике и анализу, рекомендуется при ширине медной шины более 40 мм, независимо от ее толщины, использовать соединительные болты размером M12. Отверстия под болты следует располагать с шагом 30-50 мм, а момент затяжки должен быть установлен не менее 70 Н·м, чтобы обеспечить механическую стабильность и электрические характеристики соединения.