Когда слышишь ?OEM комплектное распределительное устройство с выкатными элементами на 10 кВ?, первое, что приходит в голову многим заказчикам — это просто шкаф с тележками, который нужно собрать по чертежам. Но на практике разница между ?просто собрать? и ?сделать работоспособный, надежный и соответствующий всем стандартам продукт? колоссальна. Частая ошибка — считать, что если у тебя есть базовый проект и компоненты от проверенных поставщиков вроде ABB или Schneider, то всё соберется само. Увы, реальность жестче: даже с качественными выкатными элементами на 10 кВ можно столкнуться с проблемами компоновки, теплоотвода, обеспечения необходимых изоляционных расстояний и, что критично, с адаптацией под конкретные требования заказчика по OEM. Именно здесь и начинается настоящая работа.

Под OEM-поставкой в нашем контексте подразумевается не просто наклейка логотипа заказчика. Это полный цикл: от совместной проработки технического задания, которое часто приходит с уже заложенными ?подводными камнями? в виде нестандартных размеров ниши или особых требований к климатическому исполнению, до изготовления, тестирования и отгрузки готового к установке комплекта. Ключевое слово — комплектное. Это значит, что заказчик получает не набор деталей, а устройство, где все элементы — главные цепи, вторичная коммутация, релейная защита, блокировки — уже смонтированы, настроены и проверены.

Возьмем, к примеру, требование по ширине шкафа. Стандарт — 800, 1000 мм. Но если объект реконструкции, часто требуется вписаться в существующий ряд старых ячеек. Приходится ?ужиматься? до 600 мм, сохраняя при этом все необходимые изоляционные промежутки для 10 кВ и рабочее пространство для обслуживания выкатных элементов. Тут уже не обойтись без глубокого анализа и, часто, применения специальных компонентов. В таких ситуациях мы плотно работали, например, с инженерами ООО Фалэци Электрик (Шанхай), чей портфель как раз включает миниатюрные КРУ с воздушной изоляцией. Их опыт в ?уплотнении? компоновки без потери надежности был как нельзя кстати для одного из наших проектов под ключ.

И вот еще важный нюанс, который часто упускают в начале: сертификация. OEM-изделие должно иметь все необходимые сертификаты соответствия (ТР ТС, ГОСТ Р). И ответственность за это лежит на производителе, то есть на нас. Нельзя просто взять сертифицированный выключатель, встроить его в свой шкаф и считать, что все устройство автоматически прошло проверку. Нужны испытания всего собранного комплекта. Это долго, дорого, но без этого — никуда, особенно для ответственных объектов.

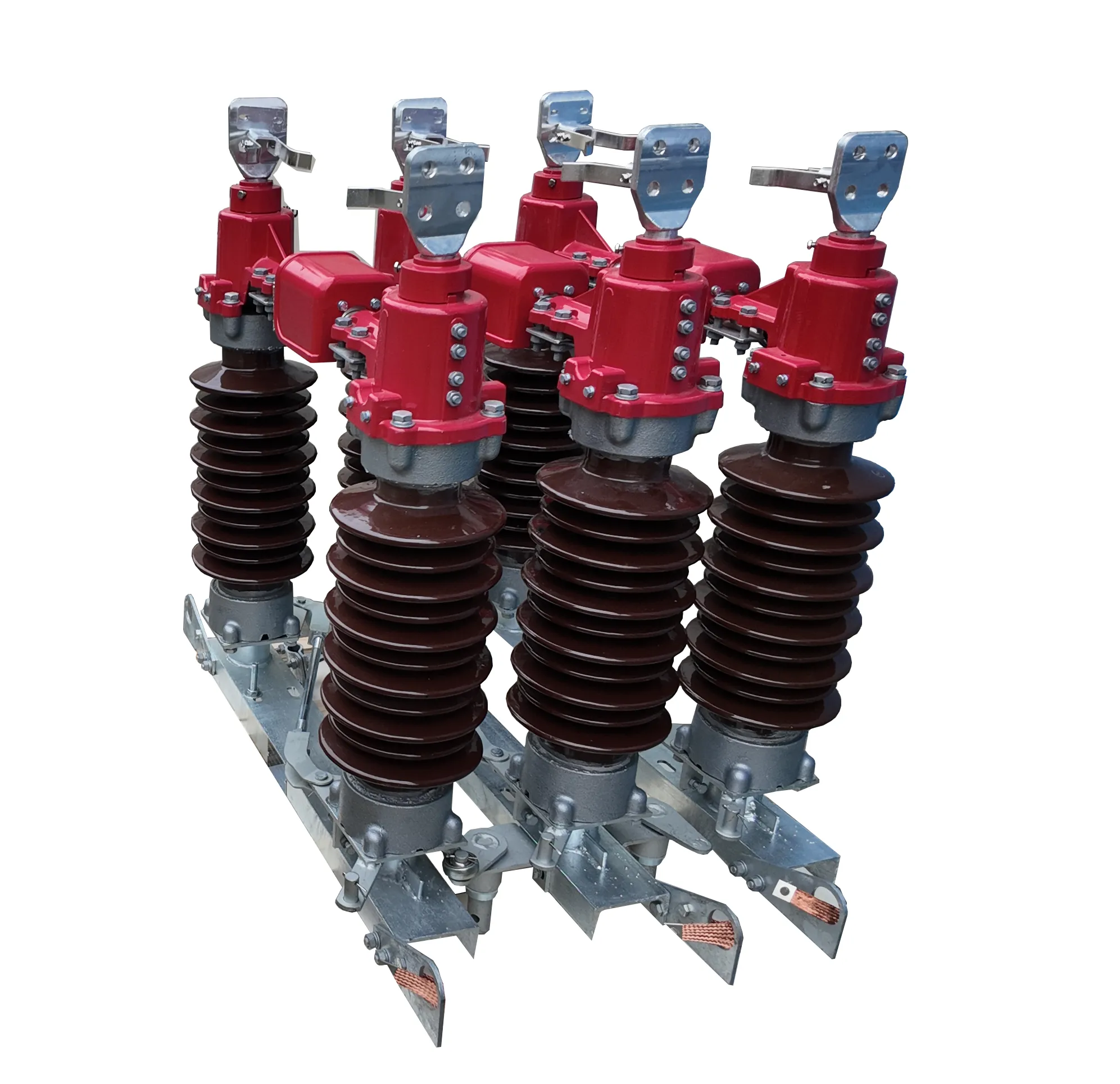

Самый ответственный узел. Здесь два основных пути: использовать готовые выкатные тележки от крупных брендов или собирать силовой отсек ?с нуля? на базе, скажем, вакуумных контакторов. Первый путь кажется проще, но он жестко привязывает тебя к конкретной линейке продукции и её габаритам. Второй — дает гибкость, но требует высочайшей культуры производства и понимания механики.

На практике часто возникает конфликт между ?идеальной? механикой выкатного механизма, проработанной на чертеже, и реальными допусками при изготовлении рамы шкафа. Незначительный перекос в 1-2 мм по диагонали каркаса может привести к тому, что тележка будет заедать или, что хуже, не обеспечит четкого положения ?включено? с нужным нажатием на главные контакты. Приходится вводить этап ручной подгонки и регулировки на сборочном стенде. Это ручная работа, которая увеличивает время, но гарантирует результат.

Еще один момент — коммутация вторичных цепей. На тележке расположены разъемы для управления, защиты, сигнализации. При выкатывании тележки эти соединения должны разрываться автоматически и безопасно. Казалось бы, стандартный узел. Но если разъемы расположены неудачно или кабели проложены без запаса, при каждом движении возникает нагрузка, которая через пару лет эксплуатации приводит к обрыву тонких проводков. Решение — тщательная прокладка жгутов в гибких гофрах с креплением и к тележке, и к неподвижной части шкафа. Мелочь? Да. Но именно из таких мелочей складывается надежность.

Современное КРУ — это уже не просто коммутационный аппарат. Заказчики все чаще требуют возможности телемеханики: телесигнализация положения выключателя, телеизмерение токов и напряжений, дистанционное управление. И это нужно вписать в тот же OEM-шкаф, часто без увеличения его размеров.

Здесь мы столкнулись с интересным подходом, который продвигает, в частности, ООО Фалэци Электрик (Шанхай) — концепция глубокой интеграции первичных и вторичных цепей. Суть в том, что датчики тока (трансформаторы или оптические сенсоры), устройства РЗА и коммуникационные модули проектируются и размещаются как единая система с самого начала, а не добавляются потом. Это позволяет радикально уменьшить объем проводки, повысить помехоустойчивость и облегчить диагностику. На их сайте https://www.faleqi.ru можно увидеть, как это реализовано в их линейке миниатюрных КРУ. Для наших OEM-проектов такой подход стал хорошим ориентиром, особенно когда нужно было уместить ?умную? начинку в ограниченное пространство.

Но внедрение такой интеграции — это вызов для производственников. Нужно перестраивать сборочные процессы, обучать монтажников работе с цифровыми шинами и интеллектуальными модулями вместо привычных реле и манометров. Первые попытки были болезненными: увеличилось время сборки, рос процент брака из-за неаккуратного обращения с электронными платами. Пришлось разрабатывать новые технологические карты и оснастку для монтажа.

Хочется поделиться одним провальным опытом, который многому научил. Был заказ на партию КРУ для региона с жарким и влажным климатом. Все рассчитали по стандарту, собрали, провели типовые испытания — всё в норме. Но через полгода эксплуатации на объекте начались проблемы с перегревом шинных соединений на вводе.

Причина оказалась в мелочи. Мы использовали стандартные алюминиевые шины и болтовые соединения с рекомендуемым моментом затяжки. Но не учли коэффициент температурного расширения алюминия в условиях постоянных суточных перепадов температуры от +15 ночью до +45 днем. Циклы расширения-сжатия постепенно ослабляли контакт, увеличивая переходное сопротивление, что и вело к нагреву. Решение? Переход на шины с покрытием, предотвращающим окисление, и применение динамометрических ключей с обязательным контролем момента затяжки на *каждом* соединении на производстве, плюс рекомендация заказчику о проведении термографии соединений после первого года эксплуатации. Теперь этот пункт — обязательный в нашей инструкции для объектов с подобным климатом.

Сегодня даже в техническом задании на КРУ могут появиться пункты об использовании материалов с низким содержанием летучих органических соединений (ЛОС), о возможности утилизации и т.д. Это не просто ?зеленый? пиар. Например, порошковая краска вместо жидкой эмали — это реальное снижение вредных выбросов в цеху и более стойкое покрытие. Или отказ от SF6 (элегаза) в качестве изолирующей среды в пользу вакуума или чистого воздуха. Это уже не будущее, а настоящее.

Компании, которые, как ООО Фалэци Электрик (Шанхай), заявляют о приоритете технологий и защиты окружающей среды, фактически отвечают на этот запрос рынка. Их акцент на интеллектуальном производстве и новой энергетике (ветер, солнце, накопление) — это как раз путь к созданию оборудования, которое не только эффективно, но и соответствует растущим экологическим нормам. Для нас, как для исполнителя OEM-заказов, это означает необходимость быть в курсе этих трендов и предлагать заказчику соответствующие решения, даже если он изначально их не запрашивал. Это добавляет ценности конечному продукту.

OEM-поставка часто заканчивается отгрузкой со склада. Но реальная ценность проявляется в поддержке на этапе монтажа и ввода в эксплуатацию. Даже идеально собранное комплектное распределительное устройство можно испортить неправильной установкой. Поэтому мы стали включать в пакет не просто паспорт и схемы, а монтажные эскизы с ключевыми точками контроля (выверка по уровню, усилие затяжки анкерных болтов) и видеоинструкции по подключению.

Апофеозом работы считаю ситуацию, когда заказчик, получив нашу партию КРУ с выкатными элементами на 10 кВ, через год обращается с новым ТЗ, уже полностью доверяя нашему инжинирингу. Это значит, что все эти нюансы — и подгонка механики, и интеграция ?умных? систем, и учет климатических факторов — были не зря. Оборудование работает, заказчик доволен. И это лучшая рекомендация для любого, кто занимается настоящим OEM, а не просто сборкой коробок.