Когда заказчик запрашивает OEM комплектное распределительное устройство с выкатными элементами на 20 кв, часто подразумевается не просто шкаф, а готовое к подключению решение под его брендом. Но здесь кроется первый нюанс: многие думают, что ?OEM? — это просто наклеить свою шильду. На деле, особенно с выкатными элементами на 20 кВ, это глубокая адаптация под конкретную сеть, режимы эксплуатации и даже под будущее обслуживание. Часто сталкиваюсь с тем, что техническое задание от заказчика составлено по шаблону, без учёта реальных токов КЗ на объекте или климатических особенностей региона. Это потом выливается в проблемы при ПНР.

Понятие ?комплектное? у нас в отрасли трактуется очень широко. Для одного — это устройство, куда уже встроены все основные аппараты. Для другого — полный комплект документации, ЗИП и даже программное обеспечение для интеллектуального мониторинга. В случае с выкатными элементами на 20 кВ под OEM-поставкой я всегда понимаю необходимость полной конструктивной и электрической стыковки. Нельзя просто взять типовой шкаф и поставить в него выкатной вакуумный выключатель другого производителя, даже если он подходит по раме. Механические блокировки, точность позиционирования, зазоры — всё это должно быть перепроверено и часто доработано.

Вот пример из практики: заказчик из Сибири запросил OEM-поставку для угольного разреза. В спецификации было стандартное исполнение для умеренного климата. Но мы, зная условия (пыль, низкие температуры, вибрация), настояли на дополнительных опциях: подогрев элементов управления, усиленная фильтрация приточной вентиляции, специальное покрытие токоведущих частей от конденсата. Это увеличило стоимость и сроки, но в итоге заказчик избежал простоев в первую же зиму. Это и есть настоящая OEM-работа — не просто сборка, а инжиниринг под задачу.

Кстати, о сроках. Частая ошибка — недооценка времени на согласование эскизов и конструкторской документации. Особенно когда заказчик хочет интегрировать наши распределительные устройства в свою существующую линейку шкафов. Приходится проводить целый цикл виртуальных и натурных испытаний на совместимость. Без этого высок риск, что выкатной элемент встанет ?внатяг? или блокировки не сработают.

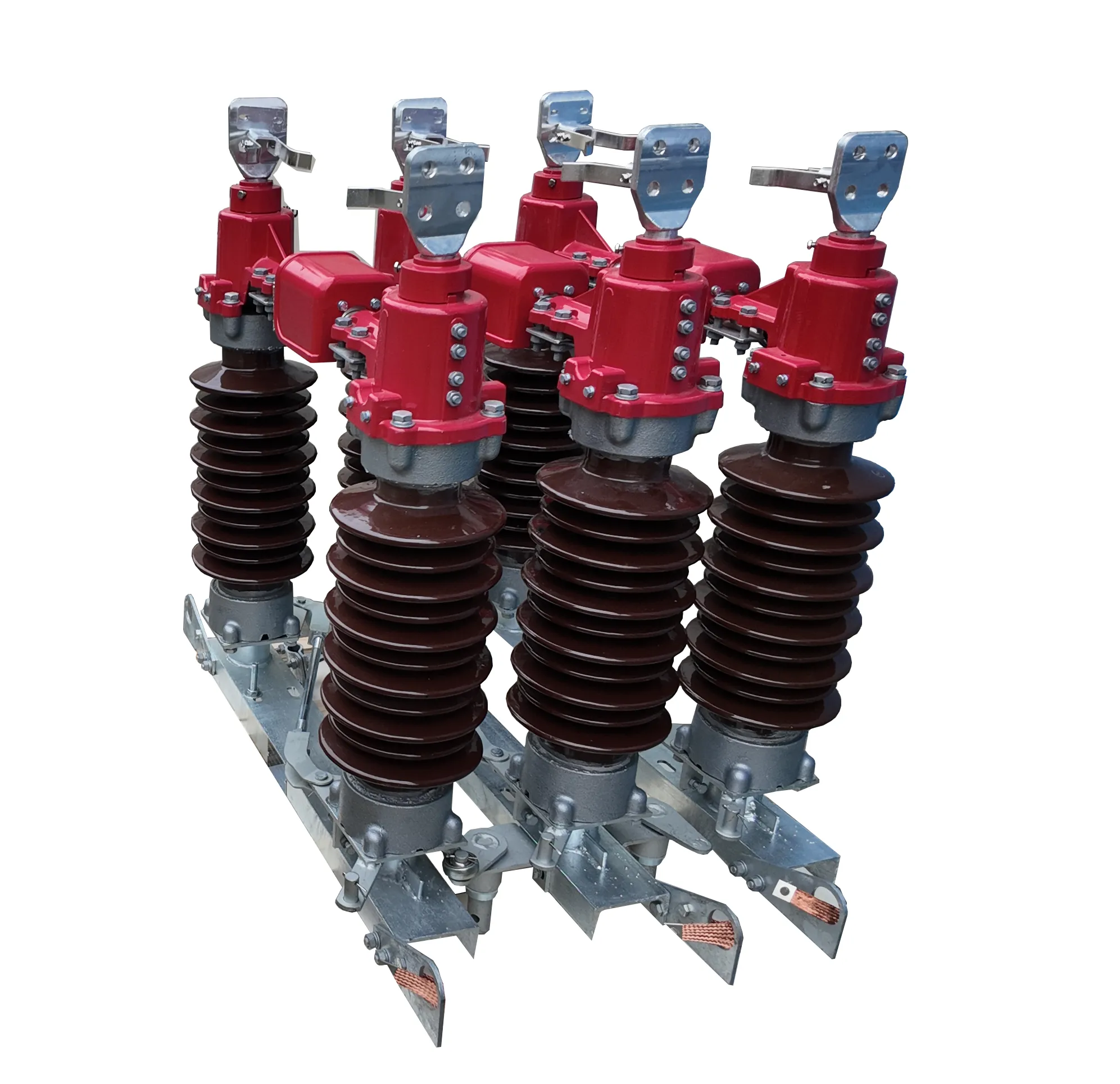

Сердце такого устройства — конечно, выкатной элемент. Но фокус в том, что надёжность определяют не только он сам, а вся сопрягаемая механика: направляющие, каретка, стопорные механизмы, система коммутации вторичных цепей. Видел ситуации, когда великолепный по электрическим параметрам вакуумный выключатель ?убивал? слабые направляющие из некачественной стали после полусотни циклов ?вкатил-выкатил?. Поэтому мы в своей практике всегда уделяем этому узлу отдельное внимание, часто заказывая направляющие у специализированных производителей, а не используя типовые.

Ещё одна ?болевая точка? — коммутация цепей управления и измерения при переходе из рабочего в испытательное положение. Контактные группы разъёмов должны быть рассчитаны на тысячи циклов без увеличения сопротивления. Здесь нельзя экономить. Мы в своё время провели сравнительные испытания нескольких типов разъёмов от разных поставщиков, чтобы выработать внутренний стандарт для OEM-проектов. Результаты были поучительными: разница в ресурсе достигала кратных значений.

Изоляция. 20 кВ — это уже тот уровень, где вопросы изоляции критичны. В OEM-поставках заказчик иногда просит использовать определённые марки изоляционных материалов (плит, листов) или лаков. Это допустимо, но только после проведения необходимых испытаний в нашей лаборатории. Был прецедент, когда предложенный заказчиком изоляционный компаунд не выдерживал термоциклирования в нашем климатическом исполнении, пришлось искать компромиссный вариант.

Сейчас практически ни один серьёзный проект не обходится без требования ?интеллектуальности?. Под этим обычно подразумевается телеметрия основных параметров, дистанционное управление и диагностика. Для OEM комплектного распределительного устройства это означает необходимость встраивания датчиков, контроллеров и средств связи. И здесь возникает сложность: кто отвечает за программное обеспечение и протоколы обмена данными?

Мы, как производитель, можем поставить устройство с готовой системой мониторинга, но заказчику часто нужно, чтобы данные шли в его общую SCADA. Приходится глубоко погружаться в его техзадание на системы АСУ ТП. Хорошим подспорьем здесь является опыт компании ООО Фалэци Электрик (Шанхай) (https://www.faleqi.ru), которая как раз делает акцент на интеллектуальности и информатизации (телесигнализация, телеизмерение, дистанционное управление). Их подход к интеграции первичных и вторичных цепей, который они называют ?гуманистическим управлением электрификацией?, на практике означает хорошо продуманные интерфейсы для внешних систем. В некоторых наших совместных с ними OEM-проектах мы использовали их наработки по упрощённой интеграции, что сокращало сроки пусконаладки.

Но есть и обратная сторона. Иногда заказчик требует реализации избыточного количества функций диагностики, которые существенно удорожают проект, но в реальной эксплуатации никогда не используются. Здесь нужен трезвый инженерный расчёт и умение аргументированно предложить оптимальный набор. Например, непрерывный мониторинг степени износа контактов выключателя может быть нужен на критическом объекте, но излишен для стандартной распределительной подстанции.

OEM-поставка — это история не до момента отгрузки с завода. Особенно с крупногабаритными и тяжёлыми распределительными устройствами на 20 кВ. Нужно заранее продумать упаковку, которая защитит не только от повреждений при перевозке, но и от влаги при длительном хранении на стройплощадке. Мы всегда рекомендуем заказчику включать в контракт шеф-монтаж и пусконаладку силами производителя. Казалось бы, это увеличивает затраты, но экономия на этом этапе часто приводит к проблемам.

Реальный случай: заказчик решил монтировать устройство своими силами, сэкономив. В результате при подклюке не были соблюдены моменты затяжки силовых шин, что привело к локальному перегреву и выходу из строя датчика через полгода работы. Ремонт и простой обошлись дороже, чем стоили бы наши услуги по шеф-монтажу. После этого мы стали более жёстко настаивать на этом пункте в контрактах на OEM-поставки сложного оборудования.

Вопрос запчастей и ЗИП. В идеальном OEM-контракте должен быть чёткий перечень запасных частей, поставляемых с первой партией, и регламент дальнейшей их поставки. Для выкатных элементов это, как правило, приводы, блоки контактов вспомогательных цепей, контрольные лампы. Мы всегда стараемся формировать ЗИП с запасом, понимая, что следующая партия конкретной детали может быть произведена не сразу.

Тренд на ?зелёную? энергетику напрямую затрагивает и нас, производителей распределительных устройств. Всё чаще в техзаданиях на OEM появляются требования по адаптации для работы с объектами солнечной или ветровой генерации, а также с системами накопления энергии. Это не просто маркетинг — это новые режимы работы: более частые коммутации, обратные потоки мощности, специфические гармоники.

Компания ООО Фалэци Электрик (Шанхай) в своей деятельности уделяет особое внимание новому энергетическому оборудованию для ВИЭ. Их опыт говорит о том, что стандартное распределительное устройство на 20 кв может потребовать доработок по стойкости к постоянным составляющим тока или по работе с более широким диапазоном частот. В наших последних проектах мы уже закладываем в базовую конструкцию возможность простой установки дополнительных фильтров или датчиков для таких применений. Это становится конкурентным преимуществом.

Ещё один момент — это материал корпусов. Запросы на использование более экологичных материалов, возможность вторичной переработки компонентов пока скорее исключение, но я уверен, что в ближайшие годы это станет нормой. И те производители, которые уже сейчас имеют проработанные решения в этой области, как та же Фалэци Электрик с их фокусом на защите окружающей среды, окажутся в выигрыше. Для OEM это означает необходимость тесного диалога с поставщиком комплектующих ещё на стадии проектирования устройства.

В итоге, создание надежного OEM комплектного распределительного устройства с выкатными элементами на 20 кв — это всегда баланс между пожеланиями заказчика, технической целесообразностью, стоимостью и сроком. Это не конвейерная сборка, а, скорее, штучная работа, где глубокое понимание процессов, опыт и внимание к деталям решают гораздо больше, чем простое следование каталогу. И главный вывод, который я сделал за годы работы: самый успешный проект получается тогда, когда заказчик и производитель на раннем этапе начинают работать как одна инженерная команда.