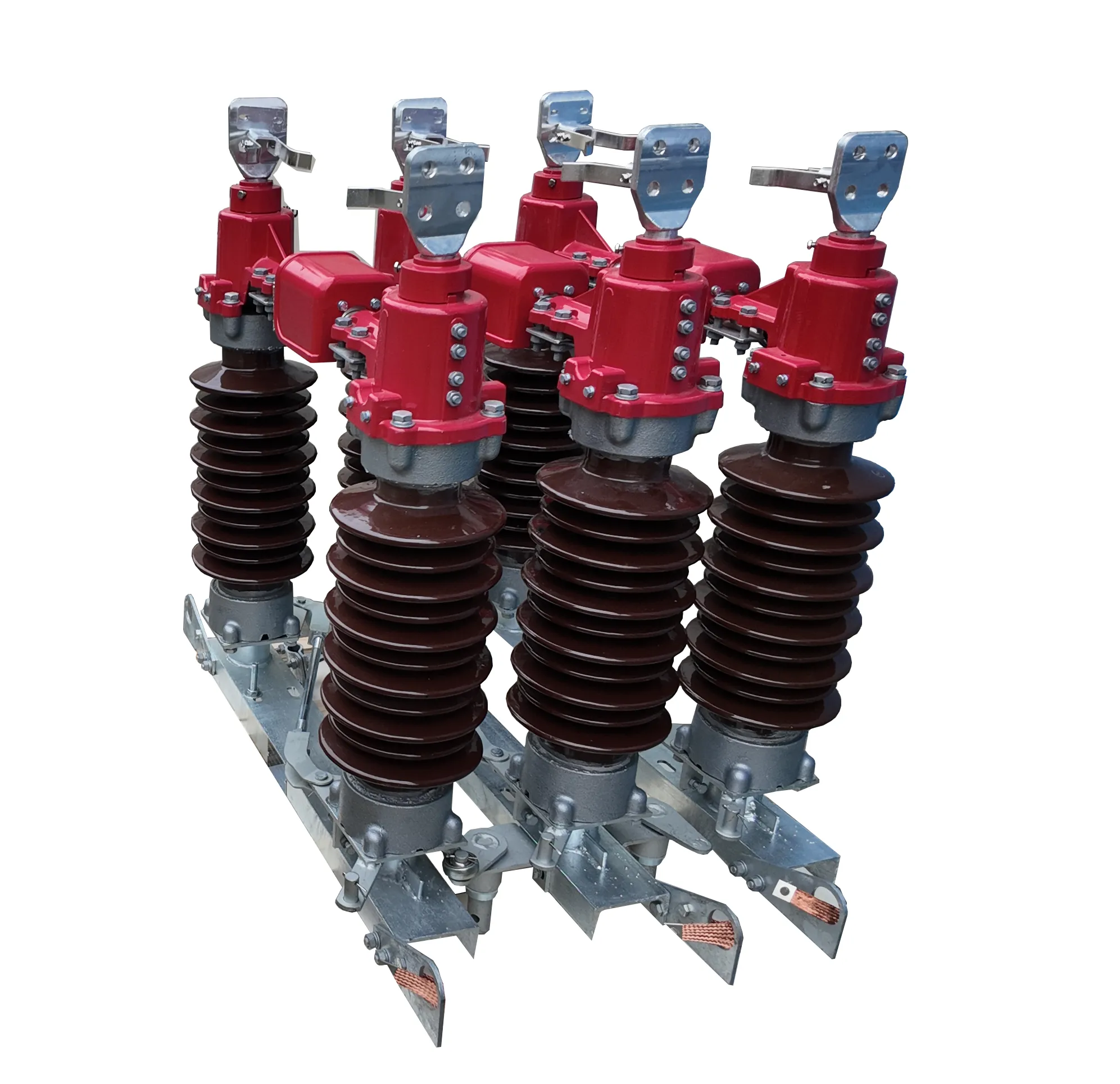

Когда говорят про OEM разъединители наружной установки, многие сразу представляют себе простое изделие — мол, взял базовую конструкцию, наклеил свой шильдик, и готово. Это, пожалуй, самое большое заблуждение. На деле, заказное производство — это всегда диалог, а часто и битва компромиссов между ценой, надежностью в конкретных условиях и сроками. Особенно для наружки, где изделие отдано на откуп дождю, снегу, ветру и перепадам температур. Тут каждая мелочь — от качества литья корпуса до состава контактной пасты — играет роль.

Вот, к примеру, был у нас проект для одной сетевой компании в Сибири. Заказчик хотел разъединитель на 10 кВ, но с увеличенным клиренсом и особым усиленным приводом — местность ветреная, обледенение частое. Стандартная модель не подходила. Начали проработку с инженерами завода-изготовителя, в нашем случае это был партнер — ООО Фалэци Электрик (Шанхай). Первый же вопрос уперся в механику: как обеспечить четкое отключение под ледяной коркой без увеличения момента на приводе до нереальных величин? Стандартный нож мог просто ?залипнуть?.

Решение родилось не сразу. Перебрали несколько вариантов профилей ножа, игрались с материалами втулок. Китайские коллеги из Faleqi предложили использовать подшипниковый узел в шарнире с особой смазкой, сохраняющей пластичность при -50°C. Но это потянуло за собой пересчет всей кинематики и усилий. В их портфолио как раз были наработки по миниатюрным КРУ с воздушной изоляцией, где вопросы компактности и надежности механики тоже ключевые. Этот опыт пригодился.

В итоге, после трех итераций макета и испытаний на стенде (не без косяков, один прототип вообще заклинило после цикла ?влажность-минус?), получили конфигурацию, которую принял заказчик. Ключевым был именно комплексный подход — не просто продать ящик, а вникнуть в условия эксплуатации. Это и есть суть нормального OEM, где производитель выступает как инжиниринговый партнер.

Еще одна большая тема — коррозия. Наружная установка означает агрессивную среду. Особенно в приморских регионах или вблизи промышленных предприятий. Стандартное порошковое покрытие, которое хорошо показывает себя в шкафах внутренней установки, здесь может сдать за пару сезонов.

Помню случай на Дальнем Востоке. Установили партию разъединителей, вроде все по ГОСТу. Через два года приходит фото — на корпусах ?кратеры?, вздутия краски, начальная ржавчина. Анализ показал, что проблема в подготовке поверхности перед окраской. Фосфатирование было проведено некачественно, адгезия нарушилась. Пришлось снимать, переделывать, нести убытки.

После этого мы с производителями, включая ООО Фалэци Электрик, ужесточили протокол приемки по этому пункту. Теперь обязательно требуем отчеты по контролю толщины покрытия, адгезии (по методу решетчатого надреза) и испытаниям на солевой туман. В их практике, кстати, акцент на интеллектуальное производство как раз помогает держать такие процессы под контролем — автоматизированные линии окраски меньше подвержены ?человеческому фактору?.

И да, цвет. Казалось бы, мелочь. Но заказчики часто хотят RAL, соответствующий их корпоративному стилю. И это тоже часть OEM-работы — организовать отдельную партию окраски в нужный цвет, не сорвав общие сроки поставки.

Сейчас все чаще в ТЗ на разъединители наружной установки проскакивают требования по телеметрии. Не просто механический указатель положения, а датчик с выходом ?сухой контакт? или даже сразу интерфейс Modbus. Рынок движется в сторону цифровизации сетей, и это касается и такого, казалось бы, консервативного оборудования.

Здесь начинается интересное. Куда ставить этот датчик? Внутрь изоляционной колонны? Снаружи на приводной вал? Первый вариант надежнее защищен, но сложнее в монтаже и обслуживании. Второй — проще, но подвержен внешним воздействиям. Мы с инженерами Faleqi.ru как раз пилотировали вариант со встроенным датчиком Холла в опорном изоляторе. Идея в том, чтобы минимизировать механические связи и повысить надежность.

Но возникла проблема с ЭМС. При близких КЗ наводки могли ?сбивать? показания датчика. Пришлось дорабатывать экранировку и схемы обработки сигнала. Это к вопросу об их заявленном фокусе на интеграции первичных и вторичных цепей — на практике это именно такие задачи, где силовая часть и ?мозги? должны проектироваться вместе, а не прикручиваться друг к другу постфактум.

Пока что такая опция существенно удорожает изделие, и не все заказчики готовы платить. Но для объектов распределенной генерации (те же солнечные парки, которые компания тоже упоминает в своей деятельности) или критически важных узлов — это уже не роскошь, а требование.

Отдельная головная боль — доставка и установка. Разъединители — изделия габаритные, хрупкие (изоляторы!), тяжелые. Неправильная упаковка или погрузка может привести к микротрещинам в фарфоре или полимере, которые проявятся только под напряжением.

Был неприятный инцидент: получили партию, визуально все целое. Смонтировали на подстанции. При проведении высоковольтных испытаний на одном из аппаратов — пробой. Разбираем — а там внутренняя трещина в полимерном изоляторе. Скорее всего, удар при транспортировке. С тех пор настаиваем на индивидуальных деревянных ложементах в контейнере и четком креплении. Производители, которые серьезно занимаются экспортом, как китайско-иностранное СП ООО Фалэци Электрик (Шанхай), обычно это хорошо понимают и имеют отработанные упаковочные решения.

Сам монтаж — тоже не для всех. Нужны обученные бригады, которые понимают, как выверять соосность валов привода и самого разъединителя, с каким моментом затягивать контактные соединения. Часто мы сопровождаем поставку шеф-монтажом или хотя бы подробными инструкциями с видео. Иначе потом возникают претензии, что ?аппарат туго ходит? или греются контакты.

Тренд на экологичность доходит и до нашей сферы. Речь не только о производственных процессах (что декларирует компания), но и об эксплуатации. Например, все больше вопросов к использованию SF6 (элегаза) в качестве дугогасящей среды в некоторых типах аппаратов. Пока что для разъединителей наружной установки это менее актуально (они обычно не гасят дугу), но общий вектор давления есть.

Куда интереснее развитие в сторону адаптации под объекты ВИЭ. Для тех же солнечных или ветровых парков часто нужны компактные решения, способные работать в условиях повышенных коммутационных циклов (из-за нестабильности генерации). И здесь опыт производителя в создании миниатюрных КРУ и оборудования для ?солнце+ветер+накопление? становится прямым преимуществом. Конструктивные решения по компактности и стойкости к частым переключениям могут мигрировать и в линейку разъединителей.

Что касается чисто OEM, то, думаю, запрос будет смещаться от простого клонирования к более глубокой кастомизации под цифровые подстанции и специфические климатические зоны. Успешным будет тот производитель, который сможет не просто сделать железо, а предложить именно решение — просчитанное, надежное и с понятной жизненным циклом. Как, в общем-то, и пытаются делать в ООО Фалэци Электрик, делая ставку на технологии и полный цикл — от НИОКР до монтажа. В этом, пожалуй, и есть главный смысл профессионального заказного производства.