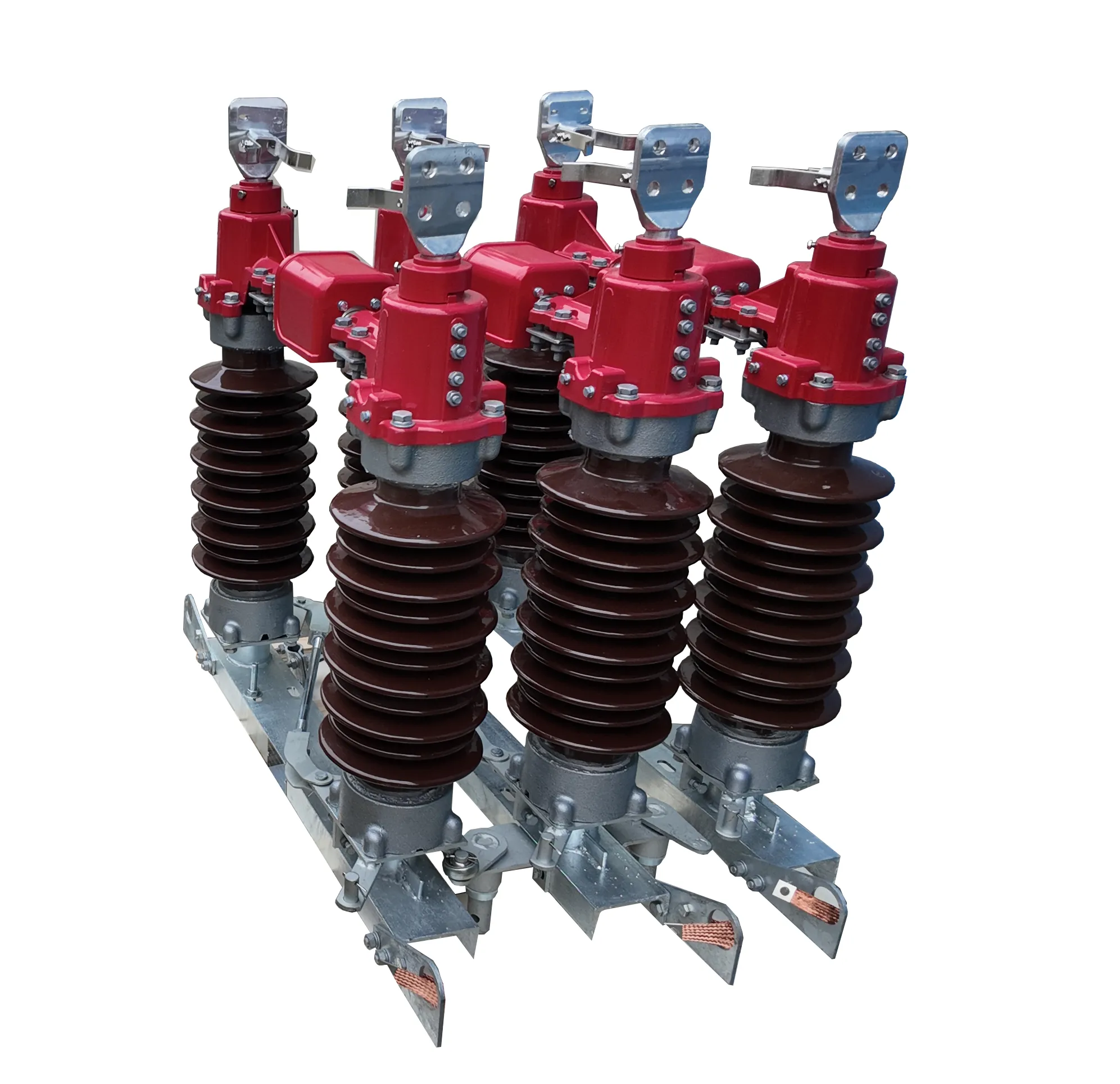

Когда говорят про OEM разъединитель внутренней установки на 6 кв, многие сразу представляют себе просто некий рубильник в ячейке. Но на практике, особенно при работе с комплектными распределительными устройствами (КРУ), это часто становится узким местом. Почему? Потому что под этой формулировкой может скрываться масса нюансов: исполнение на разные номинальные токи, тип привода (ручной, моторный), наличие заземляющих ножей, и главное — габариты и способ установки в конкретный отсек. Частая ошибка — заказывать устройство, ориентируясь только на напряжение и ток, а потом выяснять, что оно физически не становится в отведенное место или не стыкуется с приводами блокировок.

В наших проектах, связанных с модернизацией подстанций или сборкой КРУ на заказ, разъединитель 6 кВ — это не самостоятельный аппарат, а элемент системы. Его выбор диктуется, прежде всего, компоновкой ячейки. Например, если речь идет о компактных решениях, где на первый план выходит экономия пространства, то требуются аппараты с минимальной строительной длиной. Здесь как раз видна разница между универсальными серийными моделями и теми, что делаются под конкретного производителя КРУ — то есть по схеме OEM.

Токовые параметры — отдельная история. Для вводных и секционных разъединителей часто нужны аппараты на А, а для отходящих линий хватает и 630-1000 А. Но номинал — это полдела. Важна динамическая стойкость при КЗ. Помню случай на объекте, где при внешнем КЗ из-за недостаточной электродинамической стойкости контакты разъединителя ?разъехались?, возникла дуга, и пришлось менять весь модуль. После этого мы всегда дополнительно проверяем этот параметр, даже если в ТУ заказчика он не был явно прописан.

Еще один критичный момент — климатическое исполнение. ?Внутренняя установка? (У3 по ГОСТ) не означает, что в помещении всегда идеальные условия. Бывают неотапливаемые здания, возможен конденсат. Поэтому мы всегда смотрим на допустимый диапазон рабочих температур и влажности, указанный в паспорте. Казалось бы, мелочь, но она влияет на ресурс изоляции и надежность контактной системы в долгосрочной перспективе.

Работа по схеме OEM с производителем электрооборудования — это всегда диалог и поиск компромисса между идеальной конструкцией и технологичностью производства. Когда мы обращались к специалистам из ООО Фалэци Электрик (Шанхай) за комплексным решением для КРУ, вопрос с разъединителями был одним из первых. Их подход, как интегратора R&D, производства и продаж, интересен. Они не просто продают типовой аппарат из каталога, а предлагают проработать конструктив под конкретные габариты ячейки.

Например, в одном из проектов требовалось разместить разъединитель внутренней установки в очень узком отсеке шириной 450 мм. Стандартные модели не подходили. Инженеры Фалэци предложили вариант с боковым расположением привода и измененной конфигурацией изоляторов, что позволило вписаться в лимит. Это и есть ценность OEM-подхода: адаптация под нужды конечного изделия.

Важный аспект таких поставок — единство стандартов качества. Поскольку ООО Фалэци Электрик само является современным электромашиностроительным предприятием, они предъявляют жесткие требования к входящим компонентам или, если производят сами, обеспечивают полный контроль цикла. Для нас, как для монтажников и проектировщиков, это снижает риски. Когда все ключевые элементы КРУ, от выключателя до разъединителя, проходят согласованную систему испытаний, это дает уверенность в надежности сборки в целом.

Сегодня тренд — это ?умные? подстанции. И разъединитель на 6 кВ перестает быть просто механическим аппаратом для видимого разрыва цепи. От него требуют интеграции в систему телемеханики: дистанционное управление, сигнализация положений ?Включено/Отключено?, а для разъединителей с заземляющими ножами — еще и блокировки. Это накладывает отпечаток на конструкцию: нужны надежные вспомогательные контакты (позиции ?вкл.? и ?откл.? должны фиксироваться без сбоев), а для моторных приводов — совместимость с контроллерами.

В описании деятельности https://www.faleqi.ru как раз делается акцент на интеллектуализацию и информатизацию. На практике это означает, что при заказе OEM-аппарата можно сразу заложить требования по количеству и типу вспомогательных контактов, по протоколу обмена данными для привода (если он интеллектуальный), по встроенным датчикам температуры на контактах. Мы в одном из пилотных проектов поставили такие разъединители с температурным мониторингом — это позволило отказаться от периодических тепловизионных осмотров и перейти на предиктивное обслуживание.

Сложности возникают при модернизации старых щитов. Туда физически сложно вписать современный ?умный? разъединитель с кучей проводов. Иногда приходится идти на упрощение — ставить аппарат только с базовой механической индикацией, а управление оставлять местным. Это компромисс, но он показывает, что универсального решения нет. Всегда нужно отталкиваться от задачи и возможностей существующей инфраструктуры.

Монтаж OEM разъединителя — операция, которая кажется простой только на бумаге. На практике первый враг — перекосы. Если аппарат устанавливается на раму КРУ на несколько болтов, важно затягивать их крест-накрест и контролировать плоскость. Иначе привод будет работать с усилием, быстрее изнашиваться, а контакты могут недожаться.

Вторая частая проблема — регулировка концевых защелок и блокировок. Особенно это касается аппаратов с заземляющими ножами, где должна быть четкая механическая блокировка между главными и заземляющими ножами. Бывало, что при сборке на заводе-изготовителе КРУ все отрегулировано идеально, но после транспортировки что-то сбивалось. Поэтому наш правило — обязательная проверка хода и усилий на приводе, а также работы всех блокировок перед подачей оперативного напряжения на вторичные цепи.

Еще один нюанс, о котором редко пишут в инструкциях, — это состояние шинных наконечников, которые присоединяются к разъединителю. Если они деформированы или имеют заусенцы, это может создать дополнительное механическое напряжение на изоляторах аппарата. Всегда перед подключением проверяем геометрию и зачищаем контактные поверхности. Мелочь, но она влияет на переходное сопротивление и нагрев в дальнейшем.

Если смотреть на стратегию таких компаний, как ООО Фалэци Электрик (Шанхай), то видно смещение акцентов в сторону ?зеленой? энергетики. Их портфель включает оборудование для ветро- и солнечной генерации. Казалось бы, при чем здесь наш разъединитель внутренней установки на 6 кв? А при том, что в инверторных станциях и системах накопления энергии (СНЭ) также используются распределительные устройства среднего напряжения. И требования к аппаратам там могут быть даже выше: частые коммутации, работа с токами, содержащими высшие гармоники.

Это создает новые вызовы для производителей. Возможно, в будущем нам понадобятся разъединители с улучшенными дугогасящими характеристиками (хотя основная задача — коммутация без тока) или с материалами изоляции, более стойкими к постоянным циклам нагрева-охлаждения. Упор на интеллектуальное производство, который декларирует Фалэци, как раз позволяет гибко реагировать на такие запросы рынка, модифицируя конструкции.

В итоге, возвращаясь к началу. OEM разъединитель — это не просто товарная позиция в спецификации. Это результат технического диалога, учет множества мелких, но важных деталей, от габаритов до ?цифрового? интерфейса. Его выбор и успешное применение определяются не столько каталогом, сколько опытом и пониманием того, как этот аппарат будет работать в реальной схеме, в конкретном шкафу, в условиях конкретного объекта. И в этом смысле сотрудничество с технологичными производителями, которые видят картину целиком — от первичной цепи до системы диспетчеризации, — становится не просто закупкой, а частью инжинирингового процесса.