Когда слышишь ?OEM разъединитель на 27,5 кВ?, первое, что приходит в голову — это, конечно, тяговые сети железных дорог. Но вот загвоздка: многие почему-то думают, что это просто усиленный вариант на 24 кВ. На деле же — абсолютно отдельная история с особыми требованиями к изоляции и коммутационной стойкости, особенно для наружного исполнения. Мороз, гололёд, пыль — это не протоколы испытаний, а ежедневная реальность. И именно в этой реальности OEM-поставки часто спотыкаются о мелочи, которые в каталоге не опишешь.

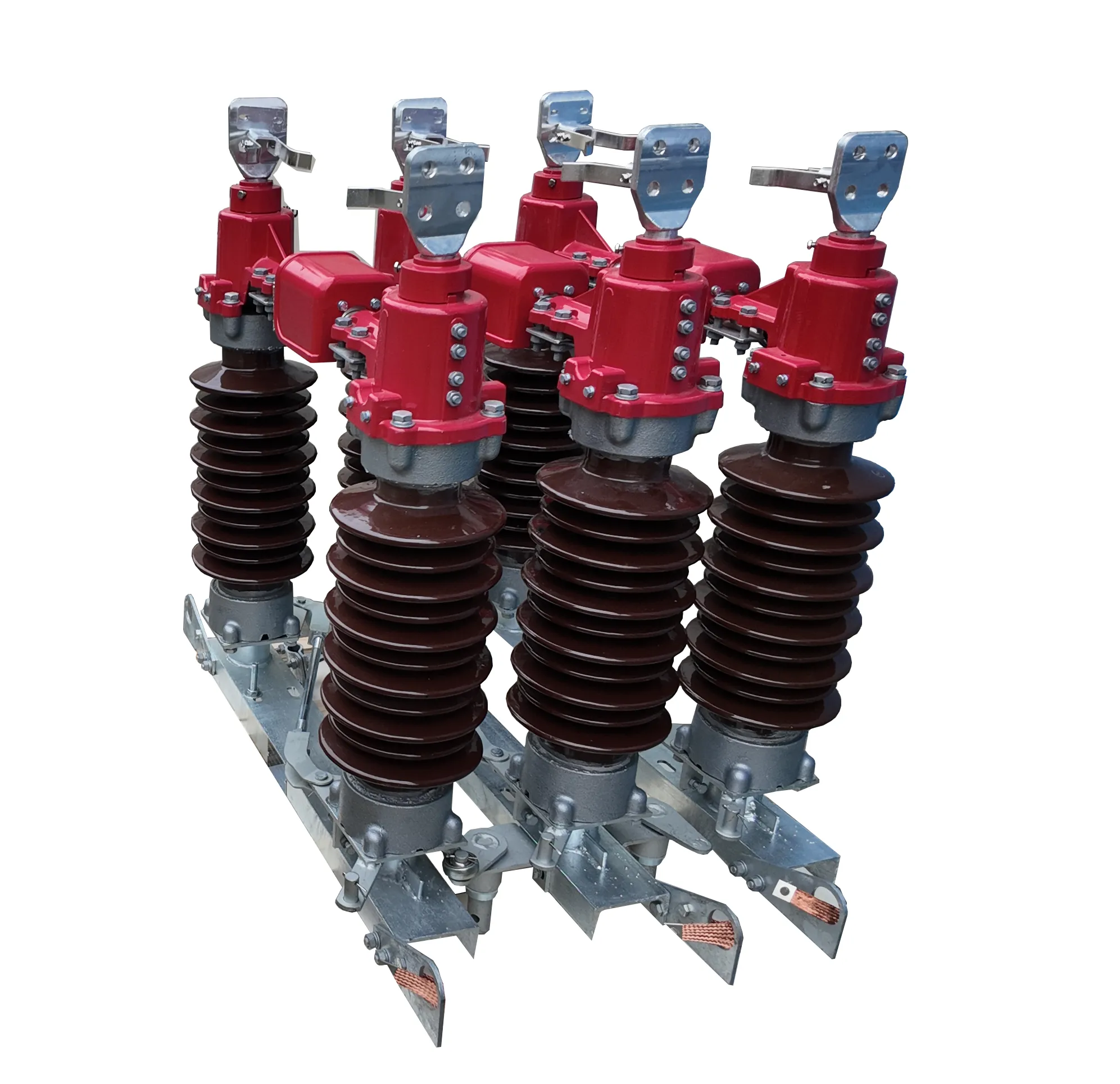

Работать с этим напряжением — значит сразу погружаться в мир РЖД и их техзаданий. Тут не получится взять типовой модуль на 24 кВ и просто перенастроить. Зазоры другие, требования по частичным разрядам жёстче, да и сам разъединитель наружной установки должен выдерживать не столько стандартные климатические воздействия, сколько конкретные: например, обледенение токоведущих частей без потери работоспособности. Помню один проект, где заказчик требовал ручное управление с усилием не более 250 Н·м, но при этом механическая стойкость на обледенение — по высшему классу. Конструкторы тогда голову сломали, подбирая материалы для подшипниковых узлов.

А ещё есть нюанс с током термической стойкости. Для наружной установки часто запрашивают значения с запасом, аргументируя это возможностью развития сети. Но увеличение токов ведёт к утяжелению ножей и контактов, а это, в свою очередь, бьёт по механической живучести при ветровых нагрузках. Приходится искать баланс, и это всегда компромисс между расчётами на бумаге и реальной механикой.

Именно в таких узких местах и видна разница между сборочным производством и тем, кто глубоко занимается НИОКР. Вот, к примеру, смотрю на портфель решений ООО Фалэци Электрик (Шанхай) — видно, что они в теме среднего напряжения и миниатюризации. Их акцент на интеллектуальность и информатизацию (телеметрия, дистанционное управление) — это как раз то, что сейчас всё чаще просачивается в требования к разъединителям для новых проектов. Не просто включить/выключить, а видеть состояние, прогнозировать обледенение, дистанционно блокировать. Но внедрить это в разъединитель наружной установки — задача на порядок сложнее, чем для ячейки КРУ.

Сотрудничество по OEM-схеме для такого оборудования — это всегда история про доверие и глубокую техническую проработку. Со стороны заказчика часто идёт запрос: ?Дайте нам устройство под нашу торговую марку, но чтобы было дёшево и надёжно?. А с нашей, производительской, стороны — необходимость вникнуть в детали монтажа, которые заказчик иногда сам не до конца определяет. Был случай: отгрузили партию разъединителей на 27,5 кВ, а на месте выяснилось, что фундаментные болты на объекте имеют нестандартный шаг. Пришлось срочно делать переходные плиты. Теперь всегда уточняем этот момент отдельным пунктом в ТЗ.

Другой частый камень преткновения — комплектация вспомогательными контактами и приводами. Заказчик хочет универсальность, чтобы можно было поставить и электромоторный привод, и ручной рычаг. Но каждый дополнительный интерфейс — это точка потенциального нарушения герметичности для наружного исполнения. Мы после нескольких нареканий по протечкам в сильные дожди пришли к модульной системе уплотнений, которую можно адаптировать под конкретный тип привода уже на месте, но это требует от монтажников определённой квалификации.

И здесь как раз к месту вспомнить про комплексный подход. Когда производитель, типа того же ООО Фалэци Электрик, заявляет про предоставление комплексных решений для РУ среднего и низкого напряжения и монтаж оборудования, это не просто красивые слова. Для OEM это критически важно — значит, есть понимание полного цикла, от чертежа до пусконаладки. Можно обсудить не только цену за штуку, но и логистику, упаковку для морской перевозки (конденсат-то никто не отменял), и даже рекомендации по настройке микропереключателей в полевых условиях.

В каталогах всё красиво: ?корпус из нержавеющей стали, изоляторы из кремнийорганической резины?. На практике же для разъединителя наружной установки на 27,5 кВ важны детали. Какая именно марка нержавейки? Если AISI 304, то в приморских регионах с солевым туманом могут начаться проблемы с точечной коррозией. Лучше 316, но это дороже. А изоляторы... Силиконовый изолятор — это не панацея. Его гидрофобные свойства со временем могут снижаться из-за воздействия УФ-излучения и загрязнений. Видел образцы, которые после 5 лет в промышленной зоне выглядели ?уставшими?, с микротрещинами.

Поэтому сейчас многие продвинутые производители, и китайские в том числе, делают ставку на композитные материалы с усиленной защитой от старения. Но проверить это можно только долгосрочными испытаниями. Мы как-то проводили сравнительные тесты на полигоне, так выяснилось, что один тип покрытия отлично держит дугу при коммутации малых емкостных токов, но плохо переносит циклические перепады температуры от -50 до +40. Пришлось пересматривать технологию.

Именно в таких вопросах полезно изучать опыт компаний, которые инвестируют в НИОКР. Если взять ООО Фалэци Электрик (Шанхай), то их фокус на интеллектуальное производство и инновации, вероятно, подразумевает и серьёзную лабораторную базу для подбора и испытания материалов. Для OEM-партнёра это снижает риски — значит, базовое изделие уже прошло через какие-то внутренние циклы проверки, а не просто собрано из покупных комплектующих.

Сейчас модно говорить об ?умных? сетях. Но что это даёт для такого, казалось бы, простого устройства, как разъединитель? На самом деле, запрос есть. Дистанционное управление — это уже почти стандарт для новых подстанций. Но дальше идёт диагностика. Датчик положения — это минимум. А вот встроенные датчики температуры основных контактов — это уже серьёзное преимущество для наружной установки. Потому что ослабление контактного давления из-за вибрации или температурных деформаций можно вовремя отследить.

Пробовали мы как-то интегрировать такой мониторинг в OEM-поставку. Столкнулись с проблемой питания датчиков и передачи данных. Тянуть отдельный кабель — теряется вся ?миниатюрность? и экономия. Беспроводные решения пока не все заказчики готовы принимать из-за требований по ЭМС и надёжности в условиях грозы. Оказалось, что элегантное решение — использовать силовую шину для передачи данных по технологии PLC, но это требует согласованной работы с производителем вторичного оборудования.

В этом контексте заявление ООО Фалэци Электрик об инновациях в области интеграции первичных и вторичных цепей выглядит очень практично. Если производитель изначально закладывает в конструкцию разъединителя возможность бесшовного подключения датчиков и цифровых интерфейсов (тот же МЭК 61850), это сильно упрощает жизнь и OEM-заказчику, и конечному эксплуатанционщику. Не нужно потом городить самодельные щитки с преобразователями сигналов.

Итак, если подводить неформальный итог. OEM разъединитель наружной установки на 27,5 кВ — это не просто коробка с ножами. Это специфическое изделие для жёстких условий, где успех определяют три вещи: глубокое понимание условий эксплуатации (не по ГОСТ, а по реальным объектам), качественная проработка механики и материаловедения, и готовность к диалогу по ?умным? функциям.

Выбирая партнёра для OEM-поставок, стоит смотреть не только на цену и сертификаты, но и на то, есть ли у него собственные разработки и испытательные полигоны. Способен ли он предложить не просто изделие, а решение с учётом монтажа и будущей эксплуатации. Компании, которые, как ООО Фалэци Электрик (Шанхай), позиционируют себя как интеграторы НИОКР, производства и продаж, часто оказываются более гибкими в таких вопросах, потому что у них цикл замкнут внутри.

В конце концов, даже самая совершенная конструкция может быть испорчена неправильной установкой. Поэтому в спецификацию теперь всегда включаем не только габаритные чертежи, но и лист рекомендаций по монтажу — от момента разгрузки до момента затяжки последнего болта. Это та самая ?гуманистическая концепция управления электрификацией?, если хотите, — когда производитель думает не только о своём цехе, но и о том, кто будет крутить ключ на морозе в чистом поле. И это, пожалуй, главный признак стоящего OEM-партнёра.