Когда слышишь ?OEM распределительные устройства?, многие сразу представляют себе просто сборку ?коробок? по чужим чертежам. Это, пожалуй, самое распространённое и опасное заблуждение в отрасли. На деле, если подходить к вопросу поверхностно, можно легко провалить проект, даже имея на руках, казалось бы, полный комплект документации от заказчика. Я сам на этом обжёгся лет десять назад, пытаясь для одного регионального сетевого оператора сделать партию КСО на 10 кВ. Получили спецификацию, габариты, схемы — всё, казалось бы, есть. Но не учли нюансов по монтажу измерительных трансформаторов в ограниченном пространстве камеры и особенностей местных климатических испытаний. В итоге — задержка, переделки, финансовые потери и испорченные отношения. Именно тогда и пришло понимание, что настоящий OEM — это глубокое погружение в требования заказчика, часто даже более глубокое, чем у него самого, и способность предложить инженерные решения там, где в техзадании стоит прочерк.

Основная сложность — в деталях, которые не прописаны в контракте, но критичны для конечной эксплуатации. Допустим, заказчик из Средней Азии присылает запрос на распределительные устройства для солнечной парка. В спецификации указаны стандартные климатические исполнения. Но если ты реально работал в том регионе, то знаешь про песчаные бури и перепады температур в 40 градусов между днём и ночью. Стандартный уплотнитель на дверях шкафа не выдержит, конденсат будет убивать вторичку. Настоящий OEM-партнёр должен это предвидеть и инициировать диалог: ?Смотрите, вот тут мы предлагаем усилить уплотнение и установить нагреватели с другим алгоритмом работы?. Без этого — гарантийные случаи обеспечены.

Другой частый камень преткновения — компонентная база. Клиент хочет использовать определённые марки выключателей или релейной защиты. Формально, собирай из того, что дали. Но если ты годами собираешь щиты, то видишь, как, например, блоки релейной защиты от одного производителя ?конфликтуют? по протоколам связи с интеллектуальными модулями другого, хотя в документации всё совместимо. Приходится проводить собственные стендовые испытания сборки, выявлять эти нестыковки и предлагать клиенту либо смену компонента, либо разработку переходного решения. Это уже не сборка, это инжиниринг.

И третий момент — локализация и сертификация. Скажем, европейский заказчик хочет организовать производство у себя, но с использованием твоих наработок и ключевых компонентов. Мало просто отгрузить полуфабрикаты. Нужно передать технологию сборки, программу испытаний, помочь с настройкой КИП. И здесь критически важно, чтобы у самого производителя был отлаженный процесс. Вот, к примеру, китайско-российское СП ООО Фалэци Электрик (Шанхай) (faleqi.ru), которое как раз и построило бизнес на комплексных решениях для СНН. Они изначально заточены под такой формат работы: у них есть свои НИОКР, своё производство полного цикла, включая интеллектуальные модули для телемеханики. Им проще адаптировать свою базовую платформу под требования конкретного OEM-партнёра, чем заводу, который только начинает.

Возьмём тренд на миниатюризацию. Запрос рынка — уменьшить габариты КРУ на 40% без потери функционала и надёжности. Это не задача для сборочного цеха, это вызов для конструкторского бюро и технологов. Нужно пересматривать компоновку, искать новые материалы изоляции, перерабатывать системы вентиляции и охлаждения.

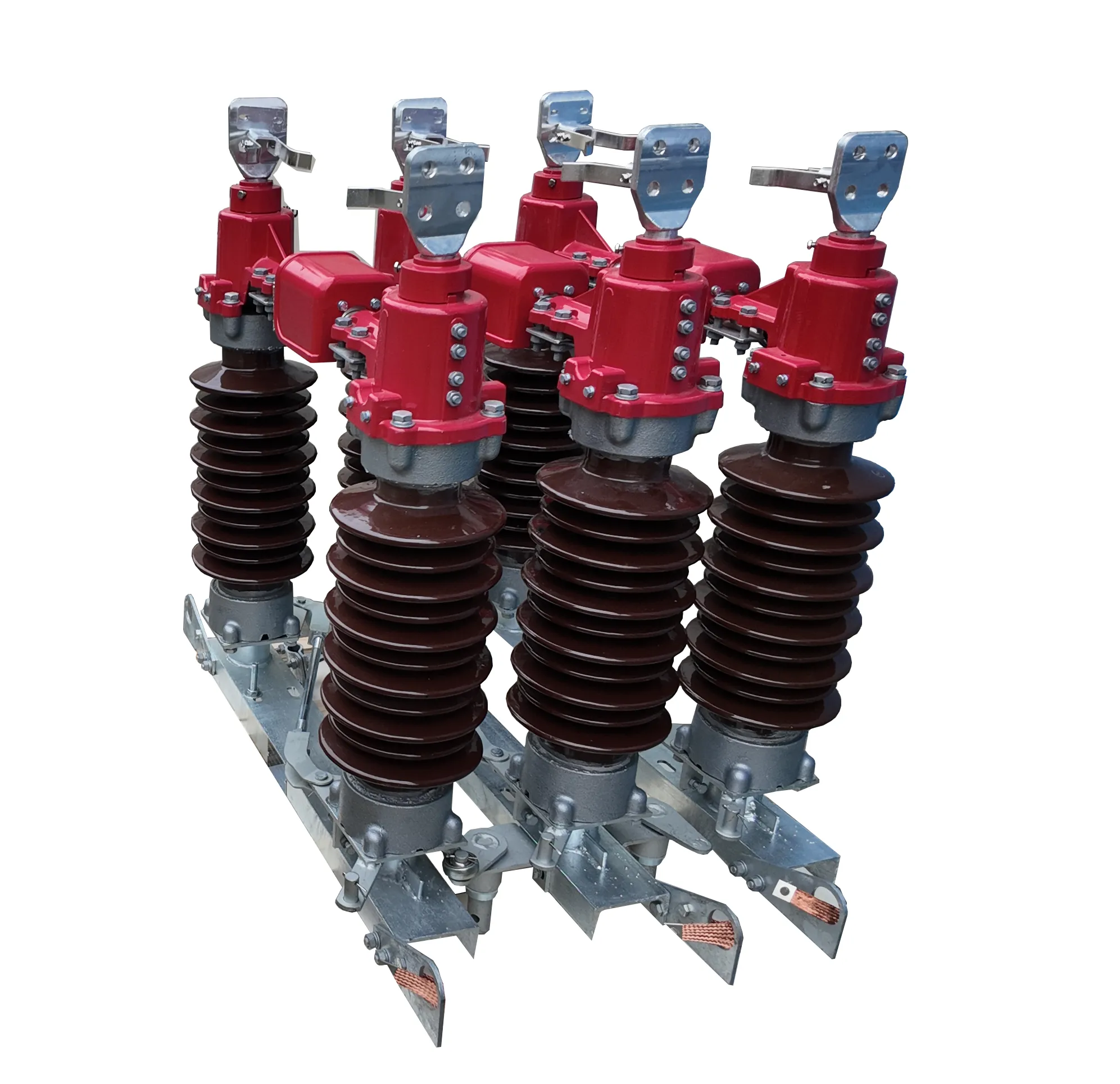

В своё время мы участвовали в тендере на поставку компактных КРУН для модернизации городских подстанций. Место было жёстко лимитировано. Мы взяли за основу не классическую схему, а посмотрели на разработки в области миниатюрных КСО с воздушной изоляцией. Изучали, в том числе, опыт ООО Фалэци Электрик (Шанхай) в сегменте аппаратов шириной всего 375-600 мм на напряжение до 40.5 кВ. Их подход к интеграции первичных и вторичных цепей, когда элементы измерения и защиты встраиваются непосредственно в модуль выключателя, давал фантастическую экономию пространства.

Но просто скопировать не получится. Пришлось адаптировать под наши стандарты безопасности, под другой тип кабельных вводов. В итоге родилась гибридная конструкция. Проект был успешным, но на этапе опытных образцов мы столкнулись с проблемой теплоотвода в таком плотном монтаже. Пришлось в срочном порядке разрабатывать и тестировать новый профиль вентиляционных каналов в корпусе. Это та самая ?практика?, которая не приходит со сторонними чертежами.

Сегодня заказчик ждёт от распределительного устройства не просто коммутации, а данных: телеметрия, прогнозная аналитика, самодиагностика. И когда ты делае OEM-поставку, ты отвечаешь не только за ?железо?, но и за то, чтобы эти данные корректно собирались и передавались в нужном формате.

Здесь начинается территория интеграции. Часто заказчик предоставляет свою SCADA-систему. И твоя задача — обеспечить бесшовную стыковку. Мы как-то работали над партией ячеек для крупного промышленного предприятия. Их система требовала специфический протокол МЭК 61850 с определёнными логическими узлами (LN), которых не было в стандартной прошивке наших интеллектуальных терминалов. Пришлось разворачивать отдельный проект с программистами, фактически делать кастомную версию ПО. Это уже далеко от классического OEM, это совместная разработка.

Именно в таких проектах видна ценность партнёра, который сам является производителем и имеет компетенции в ?интеллекте?. Если взять того же Фалэци Электрик, то они прямо указывают, что углубились в трансформацию в сторону интеллектуальности и информатизации (телемеханика, дистанционное управление). Для OEM-клиента это означает, что они могут получить не ?голый? шкаф, а готовую платформу с уже встроенными и отлаженными функциями диспетчеризации, которую останется только подключить к верхнему уровню. Это сокращает сроки и риски проекта в разы.

Сейчас огромный пласт OEM-запросов идёт от сектора ВИЭ — солнечные парки, ветроустановки, накопители. Здесь свои требования: работа с постоянным током высокого напряжения, повышенные требования к защите от дуговых замыканий, интеграция с инверторами.

Классические схемы распределительных устройств здесь часто не работают. Нужны новые решения. Мы, например, для одного проекта по накопителям энергии пытались использовать переделанные шкафы постоянного тока от трамвайных подстанций. Не вышло — не сошлись параметры быстродействия защит. Пришлось проектировать практически с нуля, сотрудничая со специалистами по силовой электронике.

Интересно, что многие китайские производители, включая упомянутую компанию из Шанхая, сразу закладывают это направление в свою продуктовую линейку как одно из основных. У них в портфеле есть именно ?новое энергетическое оборудование для ветро- и солнечной энергетики + накопления?. Для потенциального партнёра, который хочет выйти на этот рынок под своим брендом, это идеальный вариант — можно взять уже обкатанную, спроектированную под специфику ВИЭ платформу, а не изобретать велосипед.

Так к чему же всё это? К тому, что выбор OEM-поставщика для распределительных устройств — это выбор стратегического партнёра. Это не про цену за килограмм металла, а про общность инженерной культуры, про готовность погружаться в проблемы заказчика и решать их на опережение.

Хороший OEM-производитель должен иметь собственную сильную инженерную школу, собственную производственную и испытательную базу. Как та же ООО Фалэци Электрик (Шанхай), которая позиционирует себя как современное предприятие, интегрирующее НИОКР, производство и продажи. Только так можно обеспечить ту самую ?гуманизацию управления электрификацией?, о которой они пишут, — то есть создание решений, удобных и безопасных для конечного пользователя.

Поэтому, когда сейчас ко мне приходят с вопросом ?порекомендуй кого-то для OEM по щитам?, я всегда спрашиваю: ?А вам нужен просто сборщик или партнёр, который будет расти и решать проблемы вместе с вами??. Ответ на этот вопрос определяет всё. И если нужен второй вариант, то смотреть стоит именно на компании с полным циклом, с собственными разработками и, что немаловажно, с опытом реализации сложных проектов под чужим брендом. Всё остальное — путь к головной боли и бесконечным доработкам на объекте.