Когда говорят про OEM поставки стационарных РУ на 35 кВ, многие сразу представляют себе просто коробку с шинами и разъединителями, но на деле — это история про то, как техническое задание превращается в физический объект, который потом десятилетиями стоит на подстанции. И здесь часто кроется первый подводный камень: клиент хочет ?как обычно?, но ?обычно? у всех разное — у кого-то акцент на габаритах под существующее здание, у кого-то на будущей цифровизации, а кто-то гонится за ценой, упуская из виду, что стационарная конструкция — это навсегда, ремонтировать и модернизировать её будет сложно. Сам термин OEM стационарное распределительное устройство на 35 кв для меня всегда ассоциируется не с каталогом, а с процессом адаптации — когда ты берешь базовую платформу и начинаешь её ?докручивать? под конкретную площадку, сетевые режимы, локальные нормы. И вот здесь начинается самое интересное.

Казалось бы, что сложного: ячейки фиксированные, никакой выкатной тележки, монтаж раз и навсегда. Но именно в этой кажущейся простоте и таится основная сложность для производителя. Все коммутации, все ревизии, все замены силовых предохранителей или датчиков должны быть предусмотрены с запасом пространства и доступа. Помню один проект для рудника, где заказчик требовал ужать ширину ячейки до минимума из-за стесненных условий в помещении старой подстанции. Инженеры ООО Фалэци Электрик (Шанхай) тогда предложили нестандартную компоновку с вынесенным приводом разъединителя и кабельным вводом сверху — решение, которое потом стало одной из наших визитных карточек для стесненных пространств. Но на этапе обсуждения были долгие споры: монтажники рудника привыкли к классической схеме, боялись усложнения. Пришлось делать полноразмерный макет из дерева и проводить ?тренировочный? монтаж прямо в нашем цеху, чтобы доказать, что обслуживание не усложнится. Это тот случай, когда OEM — это не просто сборка, а совместная инженерная работа.

Ещё один нюанс — климатика. Стационарное РУ часто предполагает неотапливаемое помещение или даже навес. И если для КРУЭ с газовой изоляцией это менее критично, то для воздушной изоляции вопросы конденсата, пыли и перепадов температур выходят на первый план. Приходится глубоко вникать в местные нормативы. Например, для поставок в некоторые регионы Сибири мы дополнительно внедряли системы обогрева влагоотделителей в системах воздушных приводов и специфические лаки для шинной изоляции. Это не прописано в общих ГОСТ, но без этого оборудование может отказать в первый же серьезный мороз. Такие детали никогда не найдешь в стандартном каталоге, они рождаются только в диалоге с теми, кто будет этим устройством пользоваться.

И конечно, цифра. Сейчас почти любой заказчик, даже заказывая классическое стационарное РУ, спрашивает про возможность ?последующей интеллектуализации?. Раньше это была головная боль — приходилось ставить короба для будущих кабелей, оставлять места для датчиков. Сейчас, отталкиваясь от нашего опыта в области интеллектуальных РУ среднего напряжения, мы сразу закладываем в конструкцию монтажные платформы для датчиков частичных разрядов, температурных сенсоров на шинах и интеллектуальных микропроцессорных терминалов. Даже если сейчас заказчик ставит обычные реле, через пять лет он сможет всё это обновить без сварки и сверления — просто установить модули. Это и есть тот самый вклад в практику интеграции первичных и вторичных цепей, о котором мы говорим.

35 кВ — это интересное, почти пограничное напряжение. С одной стороны, ещё чувствуется наследие старых советских сетей, много устаревшего оборудования в эксплуатации. С другой — всё чаще это напряжение выбирают для современных промпредприятий, ветропарков, крупных солнечных станций. Поэтому и требования к новому распределительному устройству могут быть полярными: от ?сделайте точь-в-точь как у нас стоит, чтобы поменьше переделывать? до ?дайте самое современное, с дистанционным управлением со смартфона?.

В этом классе напряжения до сих пор много воздушных вводов, что накладывает особые требования к изоляции и защите от перенапряжений. Мы всегда очень внимательно смотрим на проект внешних сетей. Был случай, когда для комплекса солнечной генерации мы поставили стандартное РУ, но на этапе ПНР возникли проблемы с коммутационными перенапряжениями при включении вакуумных выключателей на холостые кабельные линии большой длины. Пришлось оперативно дорабатывать схемы, добавлять RC-цепи. Теперь этот сценарий мы прорабатываем на этапе проектирования, особенно для объектов ВИЭ, о которых в описании деятельности ООО Фалэци Электрик (Шанхай) сказано отдельно. Это та самая ?практика?, которая не из учебников.

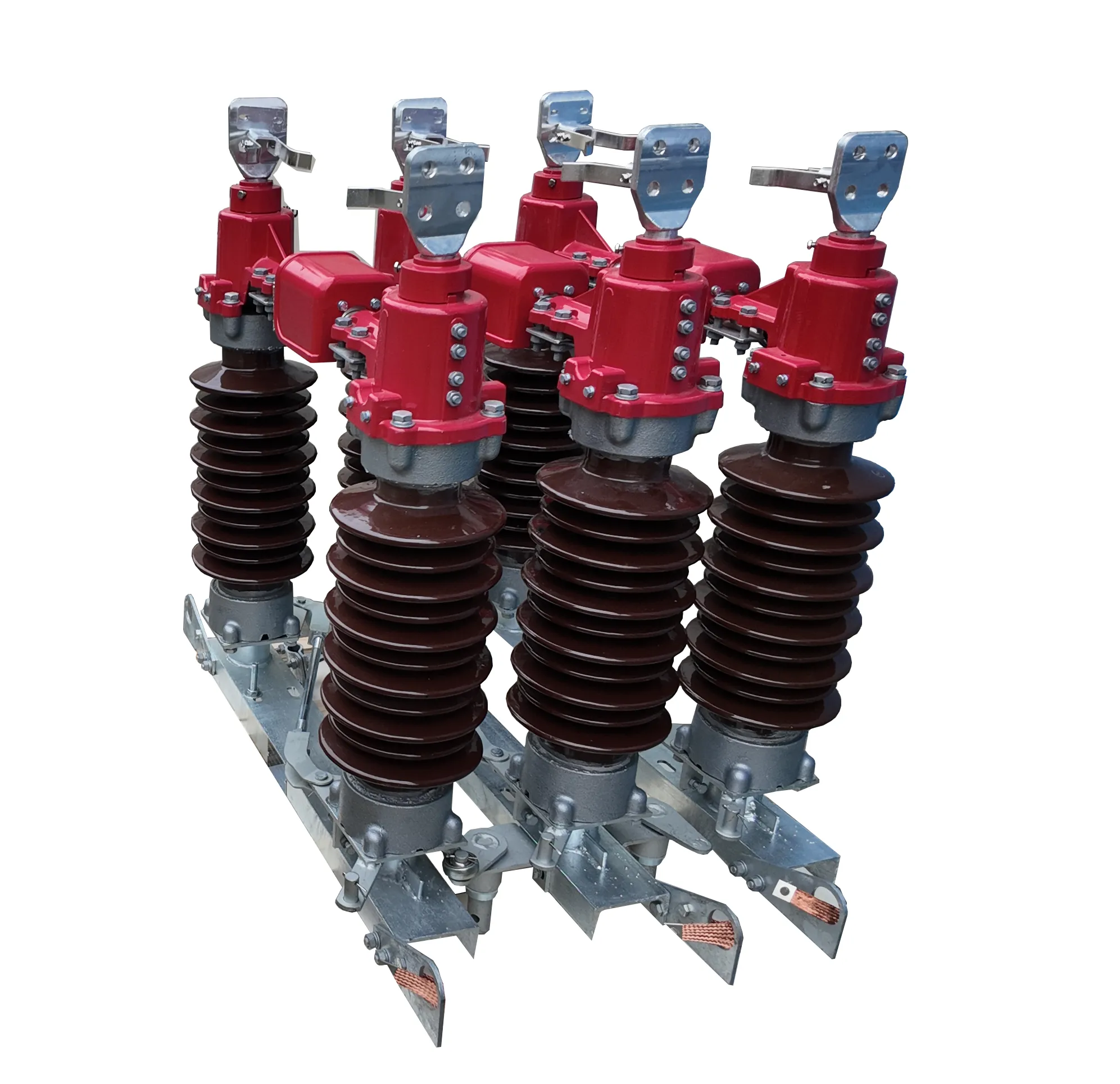

Ещё один ключевой элемент — выбор выключателя. Для стационарной компоновки на 35 кВ часто идут либо элегазовые, либо вакуумные выключатели. У каждого свои плюсы. Вакуумные — не требуют мониторинга газа, но для них критична качественная работа приводного механизма и защита от коммутационных перенапряжений. Элегазовые — более традиционны, но требуют системы контроля давления. Мы, опираясь на наш модельный ряд от 7.2 до 40.5 кВ, обычно предлагаем несколько вариантов, с подробным разбором стоимости жизненного цикла. Часто решение принимается исходя не из техзадания, а из квалификации будущего обслуживающего персонала на объекте. Если персонал небольшой и не имеет опыта работы с вакуумной техникой, иногда логичнее выбрать более привычный, пусть и чуть более дорогой в обслуживании, элегазовый аппарат.

Когда мы говорим об OEM производстве, многие думают, что это просто прикрутить шильдик заказчика к готовому изделию. В реальности, серьёзный OEM — это глубокое погружение. Первое, с чего начинается работа — это анализ документации заказчика. Причём не только технических условий, но и, что очень важно, стандартов предприятия. У крупных сетевых или промышленных компаний часто есть свои внутренние стандарты на цветовую маркировку шин, расположение клеммников, даже на тип используемых болтов. Это надо учесть на самой ранней стадии.

Потом идёт этап конструкторского проектирования. Здесь часто возникают ?узкие? места. Например, заказчик предоставляет габаритный чертёж ниши, куда должно встать РУ. Все размеры вроде бы соблюдены, но не учтён монтажный зазор для подвода кабелей снизу. Или не указана высота транспортного проёма на заводе-получателе. Мы всегда настаиваем на выезде нашего специалиста или, как минимум, на проведении видеоконференции с показом объекта через камеру. Однажды это спасло проект: на фотографиях цеха мы разглядели мостовой кран, траектория которого исключала верхний кабельный ввод. Пришлось оперативно переделывать схему на нижний ввод.

Особняком стоит вопрос комплектации. OEM стационарное распределительное устройство часто поставляется ?под ключ?, включая всю низковольтную коммутацию, релейную защиту, приборы учёта. Мы, как производитель, интегрирующий НИОКР и производство, можем предложить как свою автоматику, так и установку аппаратуры сторонних производителей (Siemens, Schneider, ABB) — под запрос. Но здесь важно понимать: если мы ставим ?чужой? интеллектуальный терминал, то полную ответственность за совместимость и настройку мы несём только до клеммников. А вот если используется наша собственная разработка — например, те самые решения для телесигнализации и дистанционного управления, — то мы ведём объект полностью, от пусконаладки до обучения. Это принципиально разный уровень вовлечённости и, соответственно, разная стоимость и сроки.

Готовое РУ — это не станок, его нельзя просто обтянуть плёнкой и погрузить в контейнер. Особенно если речь идёт о поставке в отдалённые регионы или с длительной перевалкой. Стационарное устройство часто поставляется блоками — секциями. Каждая секция — это сварная конструкция весом в несколько тонн, с уже установленными шинами, изоляторами, иногда даже с аппаратами. Её надо защитить от деформации, от влаги, от ударов.

Мы выработали свой стандарт: жёсткий каркас из бруса, внутренняя фиксация всех подвижных частей (створов дверей, приводов), влагопоглотители в каждой секции, и обязательная маркировка ?не ставить друг на друга? и ?верх?. Казалось бы, мелочи. Но после случая, когда перевозчик поставил одну секцию на другую, смяв шинные изоляторы, мы стали вкладывать в каждый пакет документов не только бумажные инструкции, но и QR-код с коротким видео по распаковке и проверке. Это та самая ?гуманистическая? составляющая, которая экономит нервы и время клиенту на другом конце земли.

Логистика — отдельная наука. Для поставки в страны СНГ мы часто используем комбинированные маршруты: морем до порта, потом по железной дороге. Нужно точно рассчитать габариты для железнодорожного транспорта, учесть клиренс. Один раз чуть не случилась серьёзная задержка из-за того, что высота секции с установленным разъединителем на несколько сантиметров превышала допустимую для определённого участка пути. Пришлось в срочном порядке организовывать перегрузку на другой тип платформ. Теперь у нас в отделе ОЕМ есть своя база данных по транспортным ограничениям ключевых маршрутов.

Не все заказы связаны с новыми объектами. Часто стоит задача не построить новое РУ, а модернизировать старое, причём часто без длительного остановки питания потребителей. Это высший пилотаж для OEM-поставщика. Здесь нужно мыслить не блоками, а модулями и деталями.

Был проект на целлюлозно-бумажном комбинате: нужно было заменить ячейки 35 кВ советского производства на современные, с цифровыми защитами. Остановка цеха была недопустима более чем на 72 часа. Наша команда, занимающаяся монтажом и модернизацией, разработала пошаговый план. Новые ячейки были собраны и полностью настроены на нашем заводе в Шанхае, включая высоковольтные испытания. На объект они приехали не ?полуфабрикатом?, а готовыми к подключению блоками. Старые ячейки демонтировались по одной, на их место заводились фундаментные рамы, на которые затем краном устанавливались новые блоки. Основная работа по коммутации первичных и вторичных цепей была сделана заранее, на стенде. В итоге замену шести ячеек уложили в 60 часов. Это был не просто поставка оборудования, а поставка технологического решения с чётким сценарием.

В таких проектах особенно важна унификация. Наше направление по миниатюрным КРУ с воздушной изоляцией шириной от 375 мм очень здесь помогает. Часто удаётся вписать современное, более компактное и мощное оборудование в старые бетонные отсеки, что кардинально снижает объем строительных работ. А предустановленная система телеуправления позволяет потом быстро встроить обновлённую ячейку в существующий АСУ ТП предприятия. Это и есть та самая глубокая трансформация в плане интеллектуальности и информатизации, которая даёт реальный экономический эффект для клиента.

В итоге, возвращаясь к началу: OEM стационарное распределительное устройство на 35 кВ — это далеко не товар из каталога. Это всегда индивидуальная история, сплав инженерного опыта, понимания сетевых процессов и умения слушать заказчика. Главное — не продать коробку с аппаратурой, а обеспечить надёжную работу объекта на десятилетия вперёд, предусмотрев то, о чём в техзадании иногда даже не упоминается. И в этом, пожалуй, и заключается настоящая профессиональная работа.