Когда слышишь ?OEM стационарные распределительные устройства?, многие сразу представляют просто сборку чужих компонентов в корпус. Но это поверхностно. На деле, особенно в сегменте среднего напряжения, это глубокий инжиниринг, где нужно учесть десятки параметров заказчика, от климатических исполнений до интеграции с его системами АСУ ТП. И главная ошибка — думать, что это ?проще?, чем разработка с нуля. Порой сложнее, потому что ты втиснут в жесткие рамки чужой конструкторской документации, но при этом отвечаешь за конечную надежность. У нас в практике был случай, когда заказчик требовал разместить вакуумный выключатель на 12 кВ в шкаф шириной всего 500 мм, да еще с полным комплектом релейной защиты и Ethernet-коммутатором. Казалось бы, нереально. Но именно тут и проявляется суть OEM-подхода — не собрать, а переосмыслить компоновку, тепловые режимы, электромагнитную совместимость. В итоге сделали, но путь был через несколько прототипов и отказ от стандартной схемы вентиляции.

Основная сложность — не в самой сборке. Она отлажена. Проблема в стыковке. Допустим, заказчик, тот же крупный интегратор энергосистем, присылает спецификацию на базе аппаратуры одного бренда, а ты исторически работаешь с другой. Механические интерфейсы, размеры монтажных пластин, даже расположение разъемов для вторичных цепей — все может не совпасть на миллиметры. И эти миллиметры потом выливаются в недели задержки и переделки. Нужно иметь либо невероятную номенклатуру собственных заготовок, либо договариваться с поставщиками компонентов на уровне ?под нас?. Вот, к примеру, стационарные распределительные устройства для объектов нефтегаза часто требуют взрывозащищенного исполнения. Казалось бы, бери сертифицированный корпус и ставь внутрь аппаратуру. Но сертификация — на комплекс. И если ты как OEM-производитель меняешь даже тип клеммной колодки внутри, вся сертификация может ?слететь?. Приходится вести долгие согласования с институтами.

Еще один момент — документация. Часто заказчик требует, чтобы на шильдике и в паспорте фигурировал только его бренд и параметры конечного изделия. Но внутри — твоя разработка, твои допуски, твои испытательные протоколы. Нужно выстроить систему документооборота так, чтобы сохранить полную прослеживаемость для себя (на случай рекламации), но при этом отдать заказчику красивый ?белый? пакет. Это отдельное искусство. Мы в свое время наступили на эти грабли, когда один из блоков релейной защиты вышел из строя на объекте, а заказчик, увидев наш внутренний серийный номер на плате, сразу предъявил претензию нам, хотя по контракту отвечал он. Пришлось доказывать, что отказ произошел по вине его персонала при монтаже. С тех пор все внутренние маркировки делаются по сложной системе, понятной только нашему ОТК.

И конечно, логистика компонентов. В условиях нынешней нестабильности поставок микросхем и даже качественной электротехнической стали, строить долгосрочное OEM-производство — это постоянный риск. Мы закладываем в контракты гибкие сроки именно из-за этого. Бывает, ждем партию силовых разъединителей 3 месяца вместо плановых двух недель. И все производство встает. Поэтому сейчас стратегия — работать с проверенными поставщиками, которые имеют склады в РФ, или развивать собственный задел критически важных компонентов. Но это, опять же, деньги, замороженные в металле и кремнии.

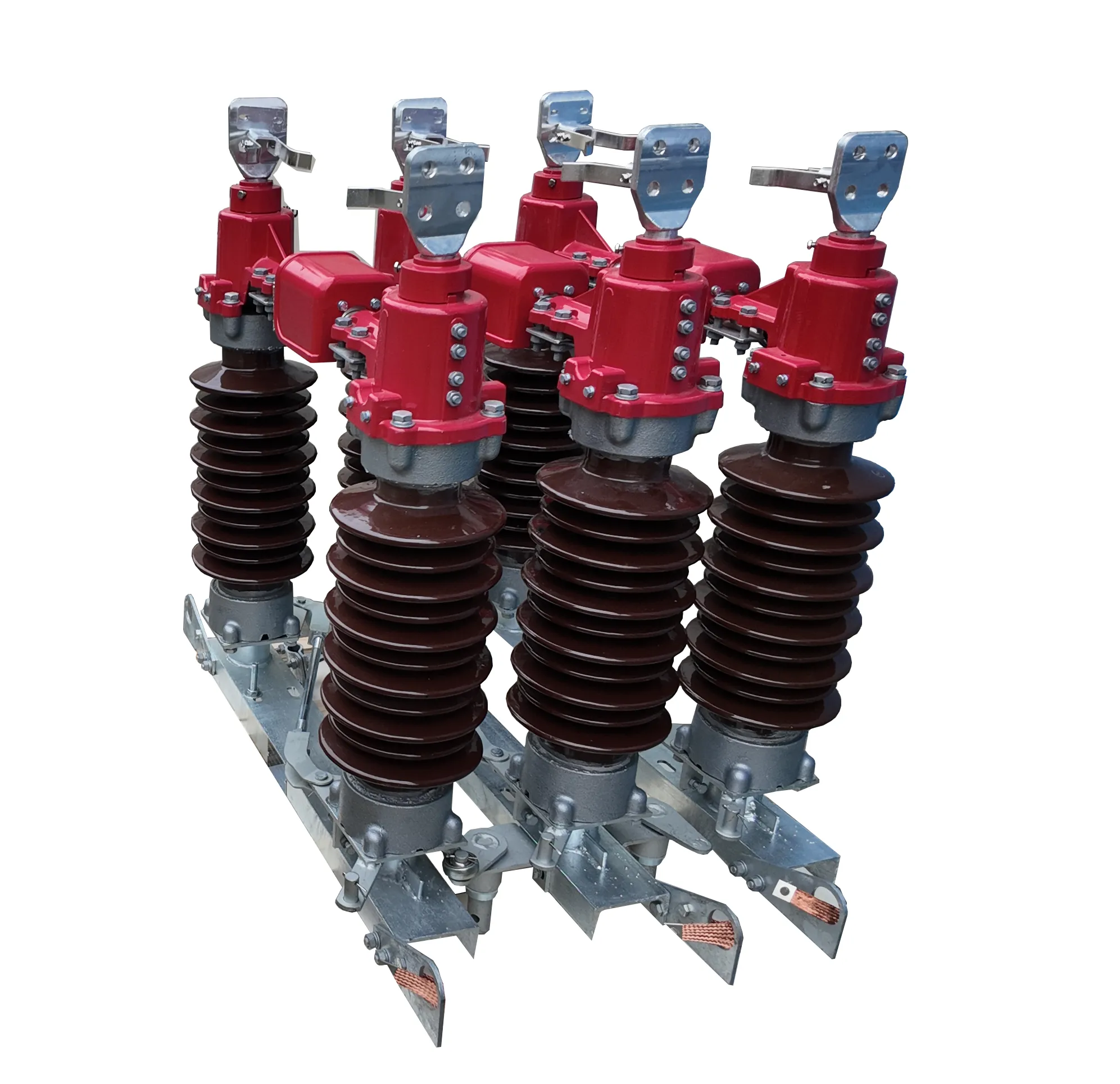

Тренд последних лет — требование к миниатюризации. Особенно актуально для модернизации старых подстанций, где габариты помещений не меняются, но нужно разместить больше функционала. Заказчик приходит с ТЗ: ?Нужно OEM стационарные распределительные устройства на 10 кВ, но чтобы в габариты старого ячейки КСО?. И начинается работа. Здесь недостаточно просто взять компактный вакуумный выключатель. Нужно компактно разместить трансформаторы тока и напряжения, разрядники, устройства защиты и управления. При этом обеспечить нормальные воздушные зазоры, ремонтопригодность (как туда полезет монтажник отверткой?) и охлаждение.

Мы плотно работали над этим с инженерами ООО Фалэци Электрик (Шанхай). Их подход к миниатюрным КРУ с воздушной изоляцией шириной от 375 мм показателен. Они пошли не просто путем уплотнения компоновки, а за счет интеграции первичных и вторичных цепей. Например, их разработки в области интеллектуальных датчиков, встроенных прямо в опорный изолятор, позволили отказаться от отдельно стоящих трансформаторов тока на некоторые номиналы. Это дало выигрыш в пространстве. Но для нас, как для потенциального OEM-партнера, это создало новую задачу: наши стандартные алгоритмы работы релейной защиты были ?заточены? под сигнал с традиционных ТТ. Пришлось адаптировать ПО, проводить дополнительные испытания на точность и быстродействие с новыми датчиками.

Их сайт, https://www.faleqi.ru, хорошо отражает этот акцент на интеллектуальность и информатизацию. Для OEM это означает, что ты берешь не просто ?железо?, а готовую экосистему с поддержкой телеметрии, дистанционного управления. Но и ответственность выше. Если в традиционном РУ отказ одной ячейки — это локальная проблема, то в интеллектуальном, где все завязано на общую шину данных, ошибка в ПО или протоколе обмена может парализовать сбор информации со всей подстанции. Поэтому тестирование таких решений мы теперь проводим на полноценном стенде, имитирующем работу сети, а не просто на проверку включения-отключения.

Сейчас большой поток запросов идет под проекты солнечных парков и ветрогенераторов. И здесь требования к РУ специфические. Частые коммутации, работа с генерацией, где могут быть высшие гармоники, необходимость плавного сопряжения с системами накопления энергии (БЭС). Стандартные стационарные распределительные устройства, разработанные для сетей общего пользования, не всегда оптимальны.

ООО ?Фалеж Электрик (Шанхай)?, судя по их портфолио, активно развивает это направление. Для нас, как для производителя по их проектам или под их брендом, это интересный вызов. Например, в ветроэнергетике оборудование часто стоит в труднодоступных местах, на высоте. Значит, ключевое требование — максимальная надежность и минимальная необходимость в обслуживании. Мы начинаем применять в таких OEM-заказах компоненты с увеличенным межремонтным периодом, вакуумные выключатели с большим ресурсом коммутаций. И, что важно, усиливаем дистанционный мониторинг состояния. Чтобы не лезть на мачту каждые полгода, а видеть степень износа контактов онлайн.

Еще один нюанс — температурный режим. Солнечная электростанция в степной зоне — это жара +50 летом и холод -40 зимой. И все это в одном металлическом шкафу на открытом воздухе. Стандартные системы терморегулирования тут не катят. Приходится проектировать сложные схемы с подогревом отсеков вторичных цепей зимой и принудительной вентиляцией с теплообменниками летом. И все это должно быть энергоэффективным, чтобы не проедать драгоценную вырабатываемую энергию. Мы несколько раз переделывали систему управления климатом для одного такого проекта, пока не нашли баланс между надежностью и потреблением.

Успешное OEM-производство — это не про ?прислали чертеж, получили коробку?. Это плотный диалог. Когда мы рассматриваем сотрудничество с такой компанией, как ООО Фалэци Электрик (Шанхай), для нас критически важна их техническая поддержка на этапе адаптации. Не просто прислать 3D-модель шкафа, а иметь инженера, который вникнет в наши производственные реалии: какое у нас окрасочное оборудование, какой допуск по сварке мы можем выдержать, как мы тестируем высоковольтную изоляцию.

Их статус совместного предприятия с фокусом на НИОКР — это плюс. Это значит, что есть кому обсуждать технические детали, а не просто менеджер по продажам. В идеале процесс выглядит так: мы получаем базовую платформу (ту самую миниатюрную ячейку на 375 мм), адаптируем ее под локальные стандарты (скажем, требования Россетей), согласовываем изменения, выпускаем опытную партию, проводим совместные испытания (желательно, с их участием), и только потом запускаем в серию. Пропуск любого этапа — риск.

Очень важный момент — шеф-монтаж и обучение. Даже самое совершенное OEM стационарное распределительное устройство можно испортить при неправильной установке. Поэтому в контракты на сложные проекты мы всегда закладываем либо выезд нашего специалиста, либо, если это продукция под брендом партнера, организуем обучение для монтажных бригад заказчика по их методичкам. Это снимает массу проблем в будущем. Помню, на одной ТЭЦ смонтировали ячейки не по уровню, перекос был всего 2 градуса. Через полгода начались проблемы с механическим приводом выключателя. Пришлось демонтировать и выравнивать. Теперь в паспорте крупным шрифтом пишем требования к монтажу, а в сложных случаях — требуем фотоотчет по установке каждого шкафа.

Думаю, дальше будет только интереснее. Давление в сторону цифровизации и ?индустрии 4.0? будет расти. От OEM-производителя будут ждать не просто поставки ?физического? РУ, а готового цифрового двойника изделия, с моделями для импорта в BIM-системы заказчика. Уже сейчас продвинутые интеграторы спрашивают про это. Значит, нам самим нужно развивать компетенции в CAD/CAE системах и в описании данных в открытых форматах (например, согласно стандарту IEC 61850).

Второй тренд — экология и ресурсоэффективность. Будет расти спрос на решения, позволяющие использовать вторичные материалы или материалы с низким углеродным следом, на энергоэффективные системы собственных нужд шкафа. Это опять вызов для инжиниринга. Не просто заказать покраску у поставщика, а выбирать поставщика краски с ?зеленым? сертификатом.

И, наконец, локализация. Это уже не тренд, а необходимость. OEM стационарные распределительные устройства будущего, особенно для госзаказа и стратегических объектов, должны будут иметь максимально высокий процент локализации. Это значит, что партнерства, подобные тому, что может выстроить компания ООО ?Фалеж Электрик (Шанхай) с местными производителями, станут ключевыми. Речь не о простой сборке, а о переносе технологий, обучении, совместной разработке новых модификаций под местный рынок. Тот, кто сможет предложить не просто коробку, а полноценную технологическую партнерскую программу с глубокой локализацией, и будет лидером на этом рынке. А это уже уровень отношений совсем другого порядка, чем просто ?производитель-заказчик?. И к этому, пожалуй, стоит стремиться.