Когда слышишь ?OEM трансформатор на 24 кВ?, многие представляют просто сборку чужого проекта. Но на деле — это глубокий инжиниринг, где твоя задача — вписать готовое ?железо? в чужую, часто уже существующую, систему, и чтобы оно там жило долго и без сюрпризов. Частая ошибка — считать, что если параметры по ТУ совпадают, то и трансформатор подойдет. А потом оказывается, что габариты не влезают в отсек, или точки подключения не совпадают с шинами заказчика, или охлаждение в закрытом шкафу рассчитано неверно. Это не простая перепаковка, это создание продукта с нуля под конкретный кейс.

Начинается всё, конечно, с технического задания. И здесь первый фильтр — понимание, что именно хочет заказчик. ?24 кВ? — это только напряжение. А какая изоляция? Литая эпоксидная смола (сухая) или маслонаполненная? Для OEM часто выбирают сухие — они безопаснее для монтажа внутри комплектных распределительных устройств (КРУ), нет риска утечки масла. Но тут же встает вопрос о климатическом исполнении и перегрузочной способности. Если трансформатор будет стоять в подстанции где-нибудь в жарком регионе, стандартные допуски по температуре могут не подойти. Приходится закладывать запас по изоляционным материалам или предлагать систему принудительного обдува, что меняет конструктив.

Вот реальный случай из практики: заказчик из Средней Азии запросил OEM-поставку партии трансформаторов 24 кВ/0.4 кВ для своих КРУН. По ТУ всё было стандартно. Но когда мы начали детализацию, выяснилось, что их шкафы устанавливаются вплотную к стене, с доступом только с одной стороны. Наши типовые модели имели боковые клеммные отсеки — к ним просто не подобраться. Пришлось полностью перепроектировать расположение выводов НН и ВН, вынеся их на лицевую панель. Это повлияло на внутреннюю компоновку, длину шин, даже на расположение креплений. Если бы не этот диалог на этапе эскиза, на объекте получился бы коллапс.

Ещё один нюанс — сертификация. Трансформатор как самостоятельное изделие имеет свои сертификаты (ТР ТС, возможно, местные). Но в составе OEM-поставки он становится частью конечного продукта заказчика. Нужно ли переоформлять документы? Часто требуется предоставить полный пакет протоколов испытаний (типовых и приемо-сдаточных) в таком виде, чтобы заказчик мог включить их в документацию на своё устройство. Без этого его продукт не выйдет на рынок. Это организационный момент, который сильно влияет на сроки.

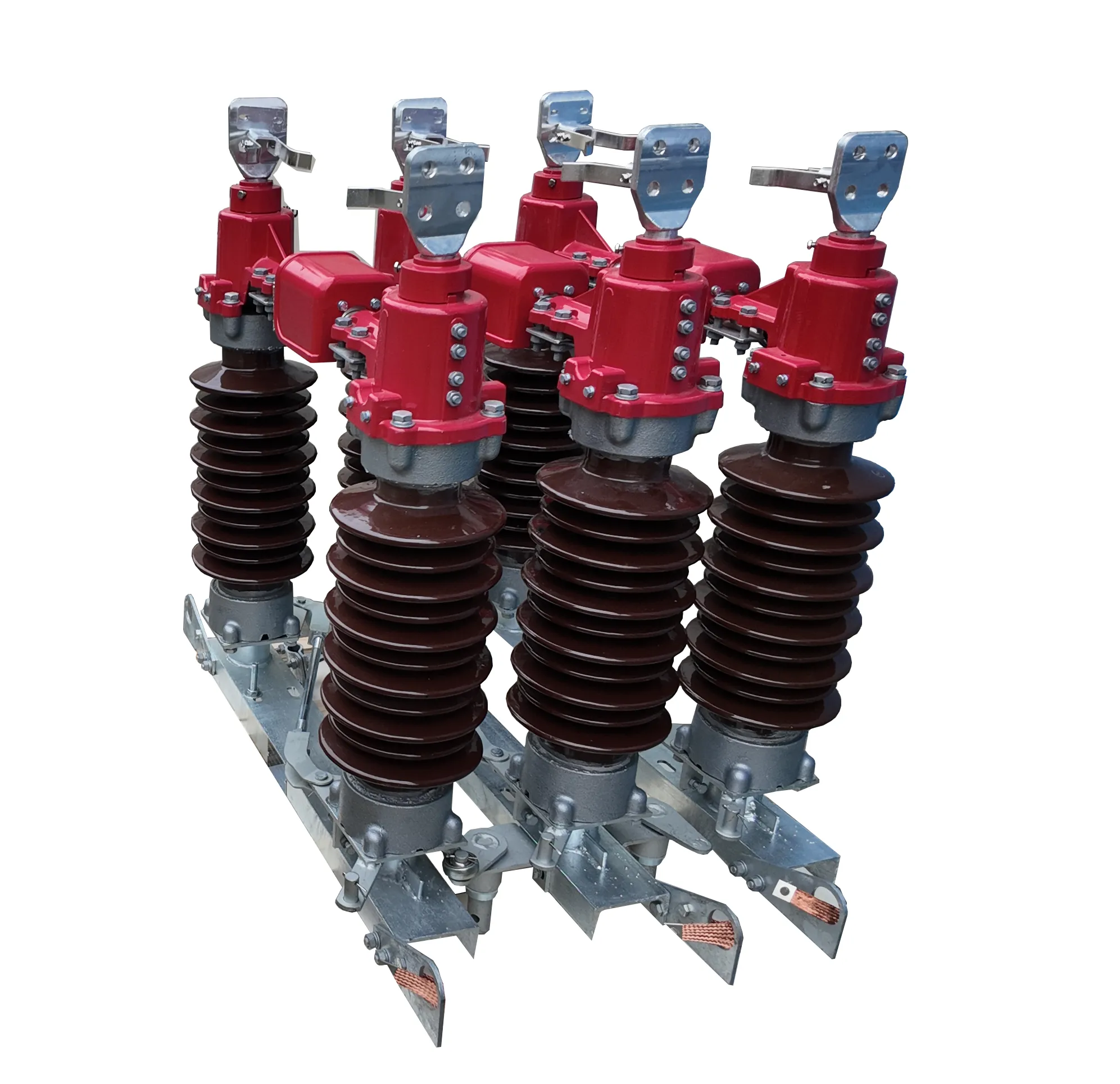

Самая интересная и сложная часть работы. OEM трансформатор на 24 кВ редко работает сам по себе. Он — сердцевина ячейки КРУ. И здесь критична совместимость не только по ?посадочным местам?, но и по первично-вторичным цепям. Например, трансформаторы тока (ТТ) для защиты и учёта. Часто заказчик хочет, чтобы мы поставили трансформатор уже с встроенными ТТ заданного коэффициента и класса точности. Значит, в активной части нужно заранее предусмотреть окна или колодки для их установки. Ошибка в габарите ТТ или посадочном диаметре — и вся партия бракуется.

Работая с компаниями, которые фокусируются на комплексных решениях для распределительных устройств, как, например, ООО Фалэци Электрик (Шанхай), видишь другой уровень подходов. Они не просто покупают ?коробку?, они ищут партнера, который понимает тренды в интеллектуализации сетей. Их акцент на миниатюризацию КРУ с воздушной изоляцией шириной от 375 мм и интеграцию телесигнализации (ТС) и телеуправления (ТУ) напрямую затрагивает и трансформаторы. Современный OEM трансформатор для такого применения — это уже устройство с датчиками температуры в ключевых точках обмоток, с готовыми выводами для подключения к системе мониторинга. Это не опция, а необходимость.

Был у нас проект, где конечный заказчик требовал встроенную систему онлайн-диагностики частичных разрядов. Пришлось совместно с инженерами Faleqi разрабатывать специальный фланец с высокочастотным выводом и согласовывать помехозащищенность. Без такого тесного взаимодействия с производителем КРУ, который понимает конечную задачу (ту самую ?гуманистическую концепцию управления электрификацией?, о которой они пишут), сделать адекватный продукт невозможно. Это именно тот случай, когда OEM — это со-разработка.

Цена OEM-заказа всегда под давлением. Заказчик хочет качество, но по цене, близкой к рыночному минимуму. Отсюда начинаются поиски компромиссов. Можно ли заменить медную обмотку на алюминиевую? Теоретически да, для некоторых нагрузок. Но тогда увеличивается объем, может страдать стойкость к токам КЗ. Алюминий больше ?плывет? при нагреве. Для сухого трансформатора это критично — может привести к микротрещинам в литой изоляции со временем. Мы обычно отговариваем, если не проведены детальные тепловые расчеты для конкретного режима работы.

Изоляционные материалы — отдельная тема. Эпоксидные смолы разных производителей ведут себя по-разному при литье под вакуумом. Одна партия может дать идеальную поверхность, другая — внутренние пустоты, которые выявятся только при высоковольтных испытаниях. Для OEM с его жесткими графиками поставок это катастрофа. Поэтому мы жестко привязаны к проверенным поставщикам материалов, даже если их смола на 5-7% дороже. Экономия здесь приводит к рискам, которые перекрывают всю маржу.

Иногда заказчик просит использовать конкретные комплектующие, например, переключающие ответвления (ПБВ) определенной марки. Если мы видим, что этот аппарат имеет сомнительную репутацию по отзывам коллег, мы обязаны предупредить. Но финальное решение — за ним. Помню, настояли на своем — и через полгода получили рекламацию на подгорание контактов ПБВ. Переделали всю партию за свой счет, установив надежные устройства. Репутация дороже.

Красиво собрать трансформатор — полдела. Его нужно доставить. А OEM трансформатор на 24 кВ сухого типа — штука тяжелая и хрупкая. Стандартная упаковка в деревянную обрешетку с амортизаторами не всегда спасает при многодневной перевозке морским контейнером, особенно если грузят ?с запасом?. Мы для критичных поставок перешли на индивидуальные транспортные рамы с креплением за лапы аппарата. Да, это дороже. Но это исключает случаи, когда трансформатор приезжает с треснувшим кожухом или деформированными выводами из-за смещения в пути.

Ещё один момент — наличие сервисных центров или запасов запчастей в регионе поставки. Если мы поставляем OEM-продукт через компанию вроде ООО Фалэци Электрик на российский рынок, то должны понимать, что у конечных клиентов будут вопросы по обслуживанию. Готовы ли мы предоставить схемы, методики диагностики, а главное — поставить запасные части (вентиляторы охлаждения, датчики, клеммники) в короткие сроки? Без этого крупные заказчики просто не станут работать. Они ищут не разовую поставку, а долгосрочного партнера по запчастям и поддержке.

Постгарантийное обслуживание — это часто зона молчания в контрактах. Но именно здесь строится репутация. Была ситуация: через 4 года после поставки (гарантия 3 года) заказчик сообщил о росте тока холостого хода на одном из трансформаторов. Мы могли бы сослаться на окончание гарантии. Вместо этого предложили выезд специалиста за символическую плату. Оказалось, проблема была не в самом трансформаторе, а в окислении болтового соединения на шине заказчика, что создавало дополнительное переходное сопротивление и нагрев. Мы помогли решить проблему, а клиент остался доволен и заключил новый контракт. В OEM-бизнесе такие истории — лучшая реклама.

Спрос на OEM трансформаторы 24 кВ сегодня сильно подстегивают две вещи: цифровизация сетей и ?зеленая? энергетика. Всё больше заказов связано не с классической промышленной подстанцией, а с объектами распределенной генерации — теми самыми солнечными парками и ветроустановками, для которых компании вроде Faleqi разрабатывают спецоборудование. Здесь требования другие: частые изменения нагрузки, работа с инверторами, генерирующими высшие гармоники. Стандартный трансформатор может перегреваться из-за них. Значит, нужно закладывать дополнительные потери в расчеты, возможно, применять специальные схемы соединения обмоток (например, ?зигзаг?) для гашения гармоник.

Второй тренд — это запрос на еще большую миниатюризацию. Если КРУН стремится к ширине 375 мм, то и трансформатор внутри должен быть предельно компактным. Это вызов для изоляционных технологий. Приходится работать с материалами с более высокой теплопроводностью и электрической прочностью, чтобы при уменьшении габаритов не потерять в мощности или перегрузочной способности. Это уже область дорогих инноваций, но рынок за них готов платить.

И последнее — экология. Запросы на использование материалов с возможностью утилизации или вторичной переработки пока носят скорее декларативный характер в ТУ, но я уверен, что в ближайшие 5 лет это станет жестким требованием, особенно для европейских заказчиков. Уже сейчас мы изучаем альтернативы некоторым компонентам эпоксидных систем. OEM трансформатор будущего — это интеллектуальное, компактное, эффективное и ?зеленое? устройство. И те, кто инвестирует в эти разработки сегодня, останутся в игре завтра. Работа с технологичными партнерами, которые, как ООО Фалэци Электрик (Шанхай), сами делают ставку на НИОКР и интеллектуальное производство, — это как раз путь в это завтра. Не просто продать железо, а вместе создавать следующее поколение оборудования. В этом, пожалуй, и есть главный смысл современного OEM.